안녕하세요.

우선 늦었지만, 모두 2014 갑오년 새해 복 많이 받으세요. (_._) 꾸벅.

그리고 벌써 새해가 되고 20여 일 지났네요. 새해 계획은 잘 실천하고 계신가요?

저는 수업이 1월 6일부터 다시 시작되어 주 6일을 학교에서 보내려고 합니다.

새해 계획이라고 거창하게 세운건 없지만 그래도 많이 경험할 수 있는 것들을 얻어 가려 합니다.

그리고 매일 핸드폰에 메모를 하다 보니 제가 1학기에 학교에서 보낸 작업시간을 계산해 보니 대략 1000시간을 보냈더군요.

휴일 제외하고 정규수업 일수로는 97일이었고, 토요일마다 학교에서 보냈던 시간까지 포함해서 나온 계산입니다.

풀 트레이닝 교육과정이 3200시간임에도 불구하고 졸업할 때 4000시간 이상 찍어서 갈 수 있으려나 모르겠네요.

이건 제 목표 치입니다. ^^; 결과는 2015년 5월에....

그럼 본론으로...

지난번 1학기 1/2에서 소개해 드리지 못 했던 몇 가지 공구들과 와인딩 스템을 만드는 과정을 소개해 드리겠습니다.

열처리 판(Heating-Plate)

블루 컬러의 스크루나 핸즈 등을 만들기 위해 쓰이는 공구입니다. 그리고 시계안에 사용되는 스크루의 종류와

크기가 다양하기 때문에 각기 다른 홀 사이즈와 넉넉한 홀 개수로 채운 열처리 판입니다.

학생 각 개인마다 서로 다른 디자인을 고안하여 만들 수 있게 수업이 진행되어 제가 고안한 디자인으로 만든 열처리 판입니다.

공구로써 쓰임을 생각하고 디자인도 입혀 보려고 노력했는데 생각만큼 잘 나와주질 않았네요.ㅠ

열처리 판의 사용 예입니다.

홀 크기에 알맞은 스크루를 판에 올려놓고 알코올램프 위에서 가열을 통해서 색 변화를 관찰하면서 블루 컬러가

얻어질 때까지 어렵지만 열 조절도 해야 하는 작업입니다. 그리고 좋은 결과물을 얻기까지는 많은 경험이 필요합니다.

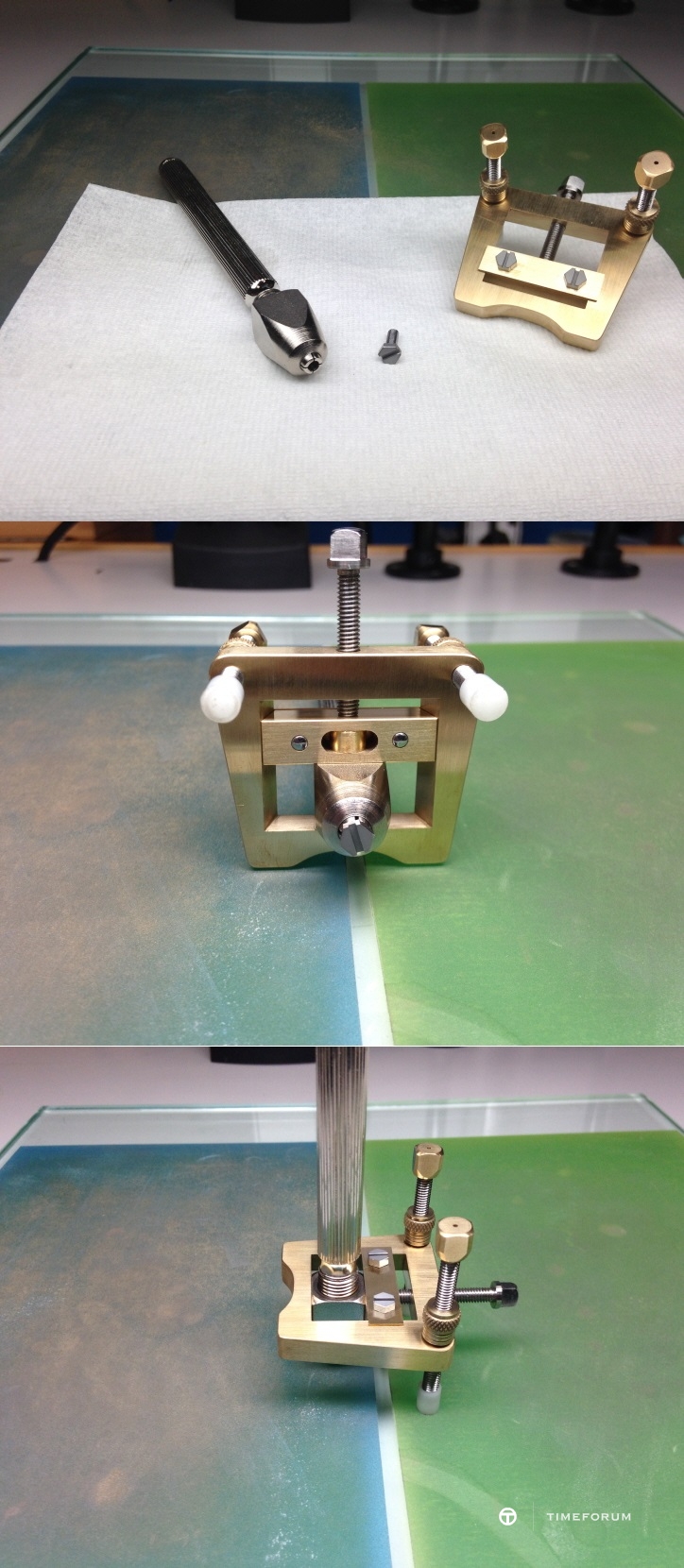

연마 삼각대(Polishing Tripod)

작업 도중에 여러 물리적인 힘에 따라 작업물이 변형되지 않고 안정적인 상태로 연마하기 위해 사용되는 공구입니다.

사용의 예) 시계 부품의 피니싱, 블랙 폴리싱, 일정한 라인으로 작업물 마감 처리를 할 때 등 다양하게 사용됩니다.

이 공구는 1학기 중반부터 시작해서 끝날 때 만들어 내는 과제였으므로 수업 중간중간 시간을 내서 만들었습니다.

그러나 만약 이것만 만들려면 넉넉히 잡아도 1주일 이상 걸릴 것으로 예상됩니다.

생각보다 작업에 손이 많이 가고 피니싱도 만만치 않았기 때문입니다.

그리고 인터넷에 Polisging tripod을 검색하시면 공구업체서 나오는 연마 삼각대도 있으며, 기능은 비슷하나 구조가 다릅니다.

학생 각 개인마다 서로 다른 디자인을 고안하여 만들 수 있게 수업이 진행되어 제가 고안한 디자인으로 만든 연마 삼각대입니다.

공구 쓰임에 필요한 기능은 그대로 따르고 외관부터 중간 메인 스크루 결속 방법을 새로 고안하여 만들었습니다.

나름 신경 많이 쓰고 부품 하나씩 디자인과 공구의 쓰임을 생각하면서 만들었는데,

그렇게 대단한 것을 만들었다고 느껴지진 않네요.ㅠ 작업물에 공들인 시간에 비해 결과물이 아쉬울 때가 더 많습니다.

연마 삼각대 사용 예입니다.

사각형 머리형태의 핀 바이스에 작업할 스크루를 끼워 가공판에 올려놓습니다. 다음 가공면을 바닥에 평면을 맞춘 후

작업물 중심점이 한 쪽으로 쏠리지 않게 뒤쪽 두 개의 받침다리를 조정한 후 연마를 시작합니다.

그리고 시계 제작에서 가장 오랜 작업시간이 들어가는 부분이 피니싱입니다. 작은 부품 하나를 완벽한 마감 처리로

마무리하려면 몇 시간 ~ 며칠을 소비하기도 합니다. 블랙 폴리싱에 대해서는 나중에 다시 자세히 소개해 드리겠습니다.

그레이버 날 세우기(Sharpening)

선삭(Turning)을 시작하기 전에 꼭 배워두고 가야 하는 그레이버 날 세우는 방법입니다.

날이 잘 서야 작업물을 잘 선삭 가공할 수 있기 때문에 날 세우는 단계가 중요합니다.

우선 두 가지의 거친 표면을 가진(India)와 표면이 매끄러운(Arkansas) 숫돌을 이용합니다.

대부분의 그레이버(Graver)는 고속도강-HSS(High Speed Steel)로 만들어졌으며, 작업 시 수시로 무뎌진 날을 갈아야 합니다.

처음 날 세우기를 배운 날, 완벽하게 세우기 위해서 손가락에 물집이 다 잡히고 하루 종일(8시간)을 갈아도 안될 때가 있었습니다.

이제는 그나마 노하우가 쌓여서 시간이 단축되었지만, 정확하게 만들기 위해서는 몇 십분, 몇 시간을 훌쩍 넘기기도 합니다.

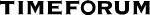

날 세우기 위한 작업할 때 찍은 사진입니다.

거친 표면을 가진(India) 숫돌은 절삭유(Cutting Oil), 표면이 매끄러운(Arkansas) 숫돌은 휘발유(Petrol)를 사용합니다.

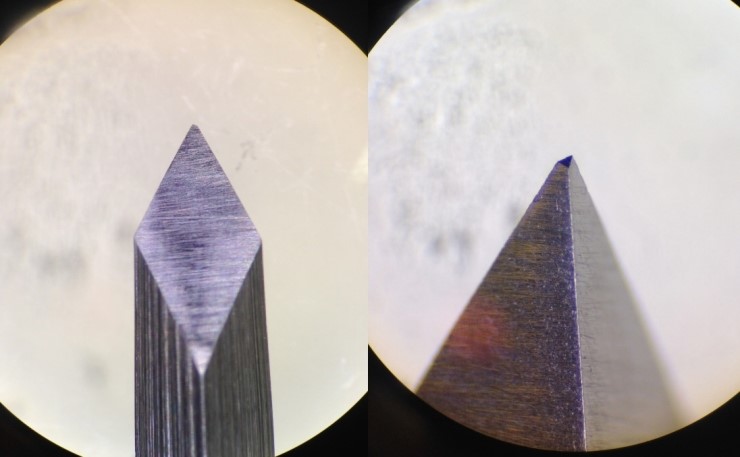

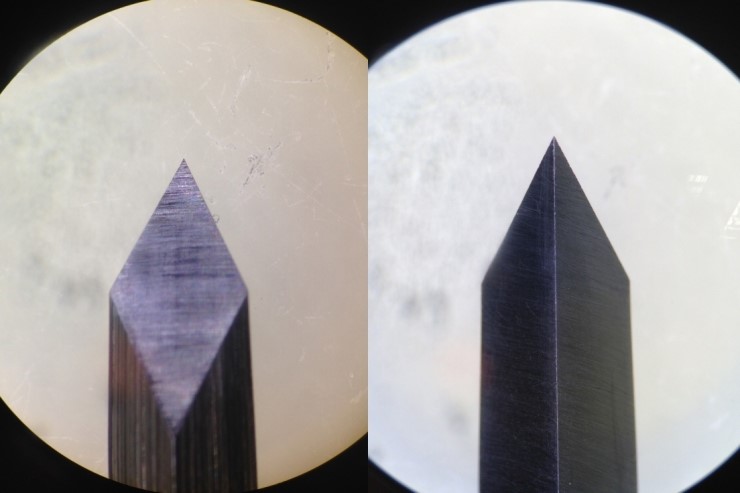

시계 제작자 선반을 사용하면서 가장 기본이 되는 선반용 그레이버(Graver)의 날 모양들입니다.

모양에 따라 쓰임도 다르며 선삭 결과물도 달라집니다.

A 타입의 선반용 그레이버입니다.

가장 기본 타입이며, 다이아몬드 업 또는 다이아 몬드 다운 두 가지 방법으로 선삭 가공을 할 수 있습니다.

B 타입의 선반용 그레이버입니다.

A 타입으로 선삭 가공 작업 이후에 모서리 부분의 남은 작업물 가공을 처리할 때 사용됩니다.

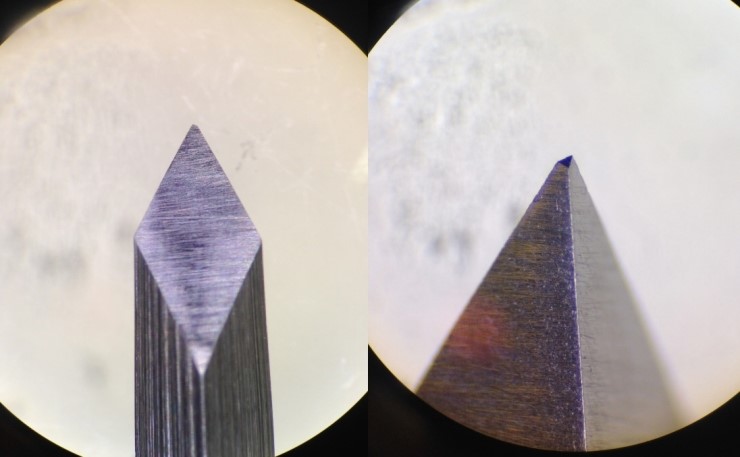

C 타입의 선반용 그레이버입니다.

A 타입으로 선삭 가공 작업 이후에 모서리 부분의 남은 작업물 가공을 처리할 때 사용됩니다.

위에 그림은 고속도강(HSS)보다 더 강한 소재(카바이드-Carbide)로 만들어진 그레이버(Graver)입니다.

날이 쉽게 무뎌지지 않고 보다 더 나은 피니싱과 함께 작업물을 쉽게 가공할 수 있습니다.

그리고 고속도강(HSS) 그레이버 날 세우기를 계속하다가 카바이드를 만나서 신세계를 보았습니다.

날 세우는 시간과 노동, 작업의 결과를 보면 고속도강(HSS)으로 작업을 하느니.. 카바이드를 쓰는 게 좋습니다.

학교에선 제약이 몇 가지 있어서 작업 시 몇 부분 제외하고 카바이드 그레이버를 사용할 수는 없지만,

사용 가능한 부분에서는 카바이드 소재의 그레이버 사용을 선호하며 작업물 결과도 좋다고 생각합니다.

다만, 날세우는 방법은 글라인딩 머신과 다이아몬드 휠을 이용해서 날을 가공해야 합니다.

Youtube에서 찾은 그레이버 날세우는 방법에 대한 동영상입니다.

글로써 이해가 안되는 부분이 있을 수 있어서 아래 동영상 주소 남겨 놓았습니다.

와인딩 스템(Winding-Stem) 만들기.

근래에 와인딩 스템을 만들어 교체하는 경우는 드물고 거의 무브먼트 공장에서 스페어 부품으로 나온 것을

대체하여 사용하는 게 대부분입니다. 그러나 스페어 부품을 구할 수 없거나 옛날의 포켓 시계에 사용된 와인딩 스템이

고장 나거나 분실되어 새로 만들어야 하는 상황이 온다면, 와인딩 스템을 만들어야 하는 경우가 생깁니다.

그리고 인터넷에 와인딩 스템 만드는 방법을 검색하시면, 이전에 스템 만들기에 대한 자료가 인터넷에 많이 있습니다.

수업 시작 전에 시계 제작자 되는 첫 단계라고 하면서 수업을 시작하였는데 별것 아니겠지 했다가...

자만이었다는 걸 깨달았습니다. CNC 기계로 만드는 것이 좋을 때도 있지만,

손으로 직접 가공하는 것도 또 다른 장점이 있기도 합니다. 기계로 하지 못하는 제한적인 것을 사람 손으로 가능하게 되니깐요.

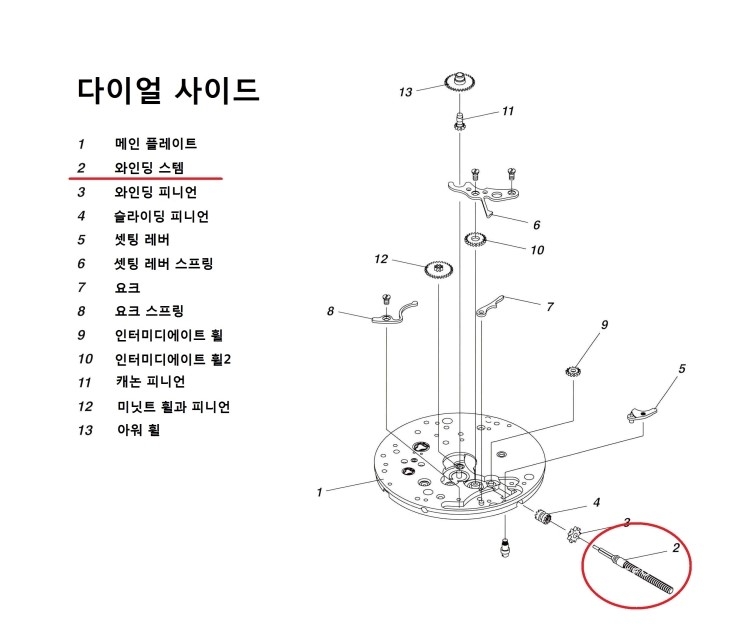

위 그림은 무브먼트 안에서 와인딩 스템의 위치를 알려 드리려고 첨부하였습니다.

숙련된 작업자가 수동으로 작업하여 와인딩 스템을 만들면 4시간 정도 걸린다고 합니다.

그리고 학교에서는 중간시험 과정으로 8시간 내에 와인딩 스템을 만들도록 교육과정이 되어있습니다.

그럼 제가 소개해드리는 방법은 수동으로 선삭 가공하여 와인딩 스템을 만드는 옛 방식입니다.

근래 방법에는 모터를 이용하여 작업시간이 줄일 수 있게 되었고 조금 더 손쉽게 만들 수 있습니다.

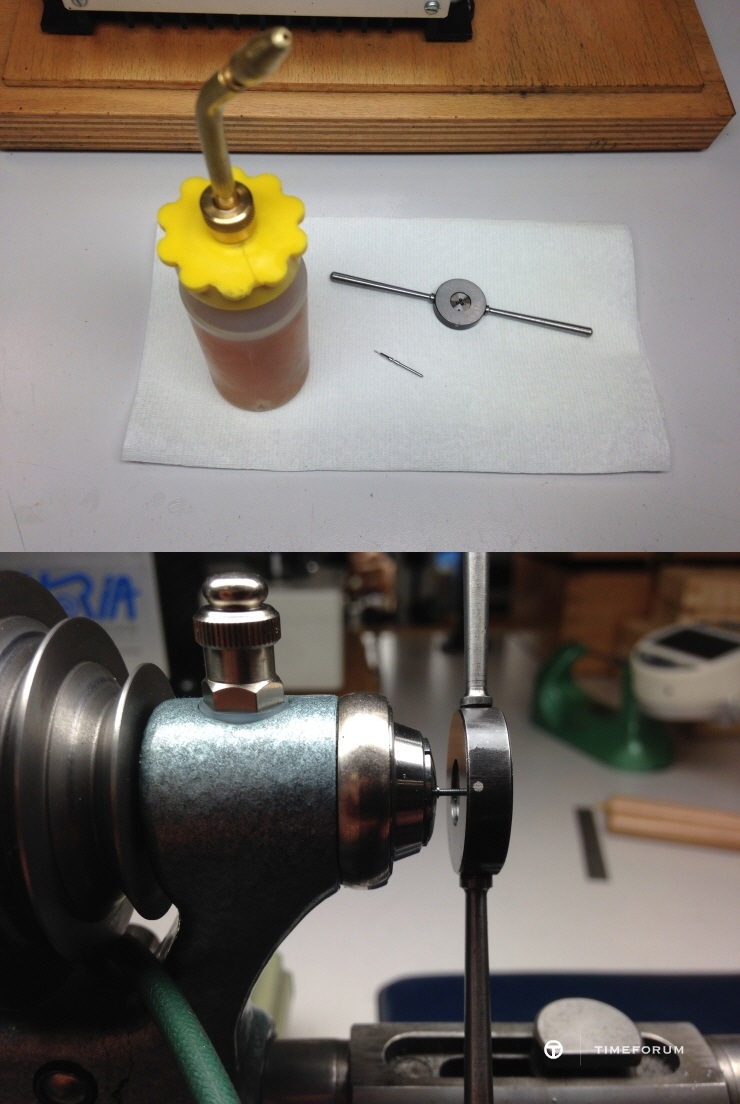

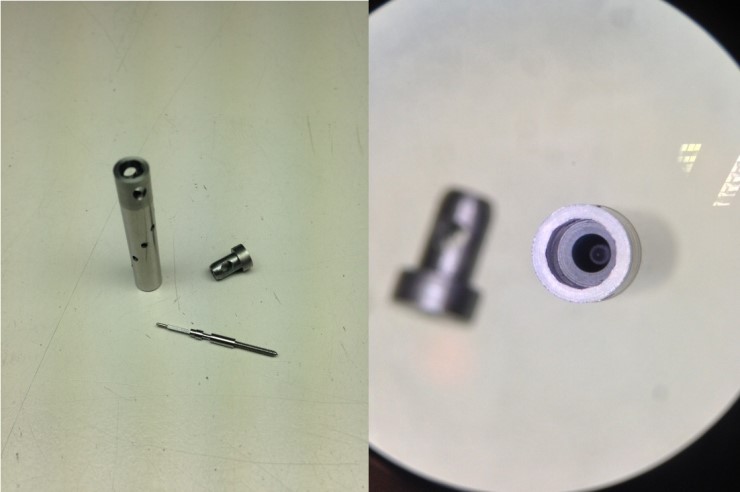

위 사진은 와인딩 스템(Winding-Stem) 만들기 전 작업 공구 모음 사진입니다.

시계 제작자 선반부터 선반 액세서리, 그레이버, 줄, 바이스, 수동 선삭 공구 등.

학교에서 쓰는 시계 제작자 선반은 Horia Sa의 제품입니다.

Horia SA 웹 사이트를 방문하시면 가격 정보와 자세한 스펙을 확인하실 수 있습니다.

위 사진은 와인딩 스템(Winding-Stem) 설계도면입니다.

일반적으로 스위스 시계 부품에서 사용되는 표준오차 기준은 위, 아래로 0.02mm라고 합니다.

그러나 이 도면에서는 표준오차 범위를 조금 완화시켜서 그려졌습니다.

와인딩 스템을 만들기 위한 소재는 AP20라고 불리는 와이어를 절단해서 사용합니다.

그리고 학교에서 스템 외에 시계 부품을 만들 때에도 사용합니다. 예) 밸런스 스태프, 핀, 피니언 피봇 등...

아래 웹사이트 주소는 AP20에 대한 관련 자료입니다.

와인딩 스템을 만들기 전에 두 가지 방법을 선택할 수 있습니다.

첫 번째. AP20 와이어를 미리 열처리(담금질, 뜨임) 해놓은 상태로 스템을 만드는 방법.

- 미리 열처리를 해놓은 상태로 작업을 하게 되면 단단해진 조직 때문에 선삭 가공이 어려운 대신에

작업 중간에 리스크가 줄어듭니다.

두 번째. 스템의 형태를 만든 이후에 열처리하는 방법.

- 첫 번째 과정과 반대로 선삭 가공이 쉬운 대신에 작업 중간에 리스크가 발생합니다.

제가 소개해드리는 방법은 두 번째 방법으로 진행하였습니다.

-------------------------------------------------------------------------------------------------------------------

그럼 와인딩 스템(Winding-Stem) 만들기를 시작하겠습니다.

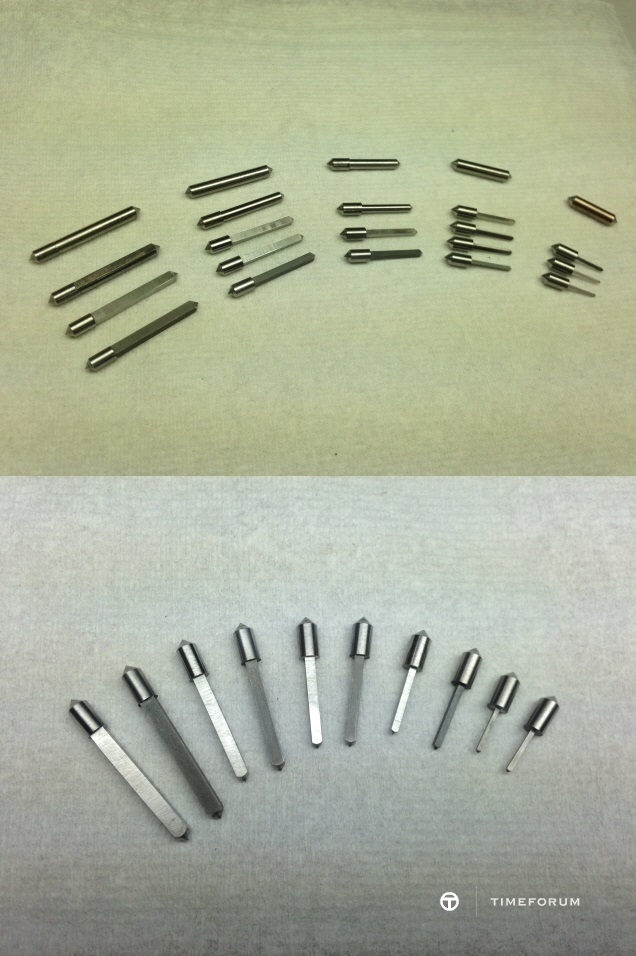

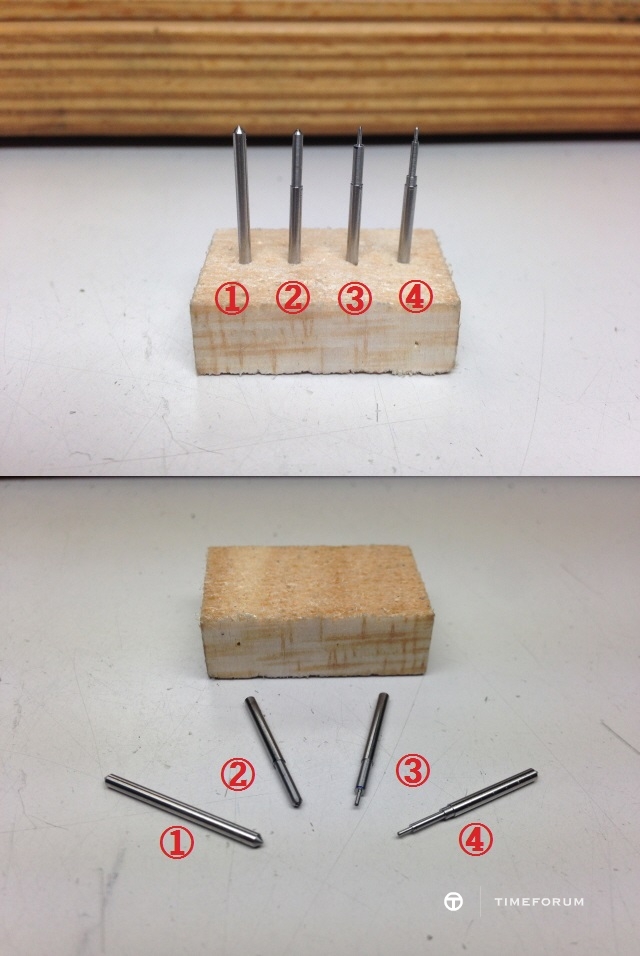

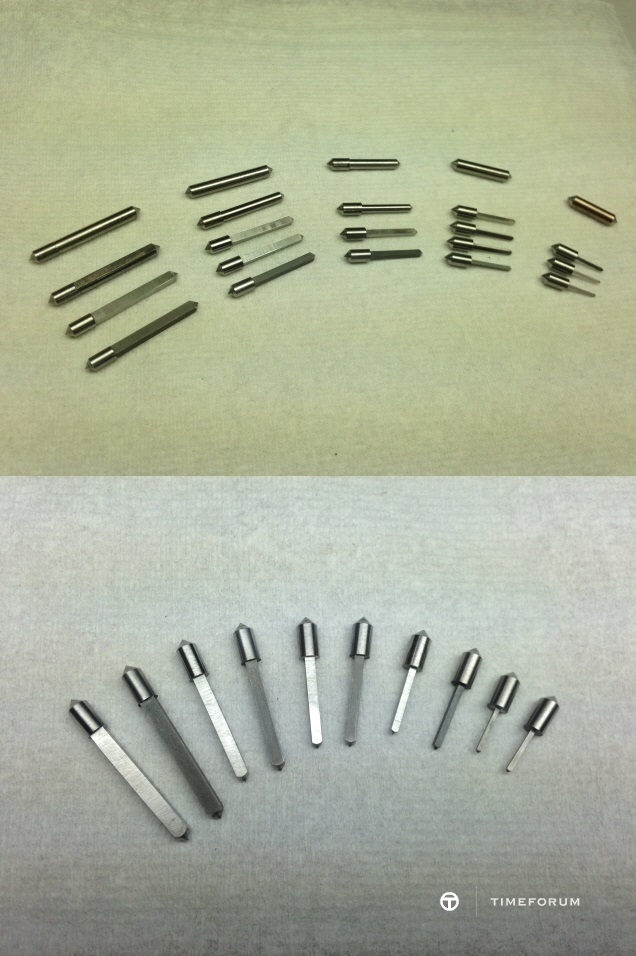

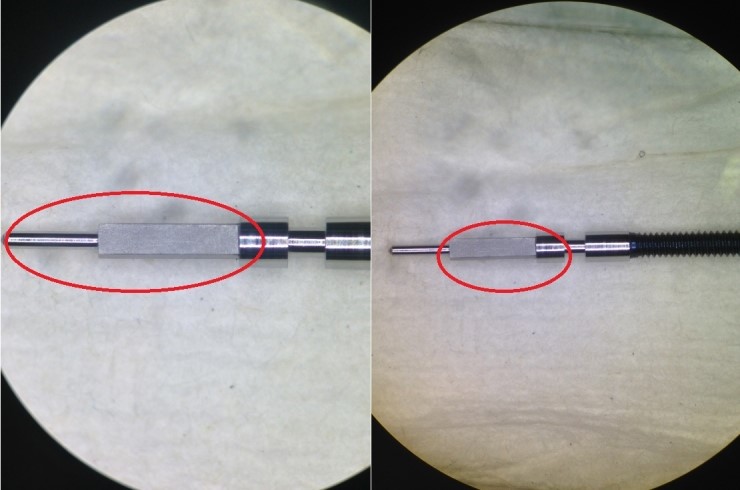

한 단계씩 작업이 달라지는 변화를 설명해 드리기 위해서 각기 다른 작업 단계를 모아 보았습니다

위 사진은 1 ~ 4단계까지 와인딩 스템(Winding-Stem)이 가공되는 변화를 모아보았습니다.

1. 기본 틀 만들기.

와인딩 스템(Winding-Stem)을 만들기 위해선 가장 먼저 기본 틀을 만들어야 합니다.

우선 작업물 길이에 알맞게 톱으로 자른 다음 양쪽 모서리를 90도 각도로 만들어줘야 합니다.

왜냐하면, 선삭 가공을 하기 위해선 수동 선반 센터에 작업물을 놓아야 하기 때문입니다.

기본 틀 가공을 마친 후 캐리어(Carrier)를 끼웁니다.

캐리어의 역할은 수동으로 선삭 가공을 할 때, 선반 센터에서 동력을 전달하는 매개체로 쓰이기 때문입니다.

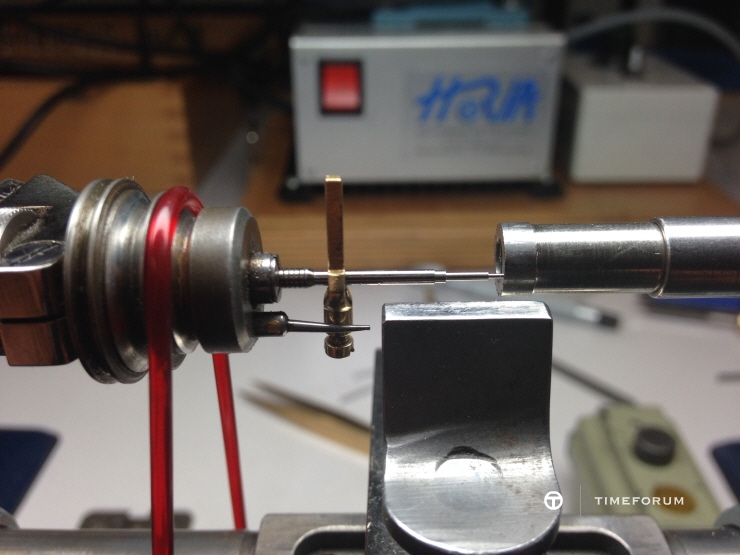

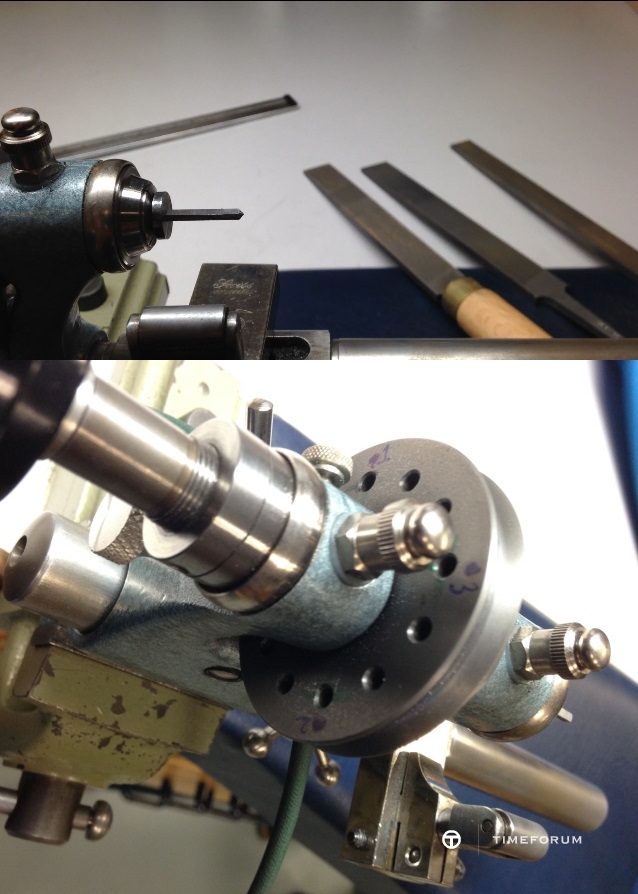

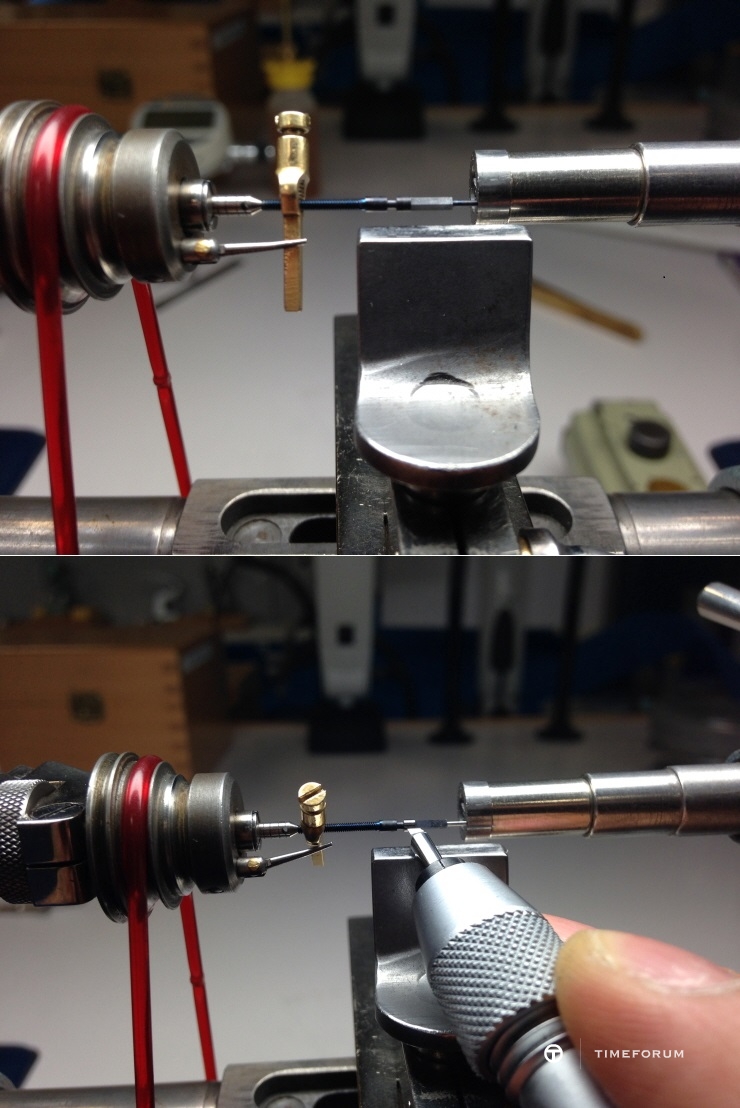

수동으로 선삭 가공할 수 있는 구조의 시계 제작자 선반입니다. 선반 중간에 작업물을 고정합니다.

기본 틀로 가공한 작업물이 양쪽 90도로 깍인 부분을 이용해서 선반 중간에 알맞게 선 모습이 보입니다.

그리고 캐리어(Carrier)에 핀 이 걸쳐져 있어서 회전에 의한 동력을 작업물로 전달해 줍니다.

2. 2단계 틀 만들기.

센터에 놓인 작업물을 와인딩 스템(Winding-Stem) 만드는 2단계에 따라 그레이버을 이용하여 가공합니다.

3. 피봇(Pivot) 형태 만들기

센터에 놓인 작업물을 와인딩 스템(Winding-Stem) 만드는 3단계에 따라 그레이버(Graver)을 이용하여 가공합니다.

4. 와인딩 스템(Winding-Stem) 스퀘어 틀 만들기.

센터에 놓인 작업물을 와인딩 스템(Winding-Stem) 만드는 4단계에 따라 그레이버을 이용하여 가공합니다.

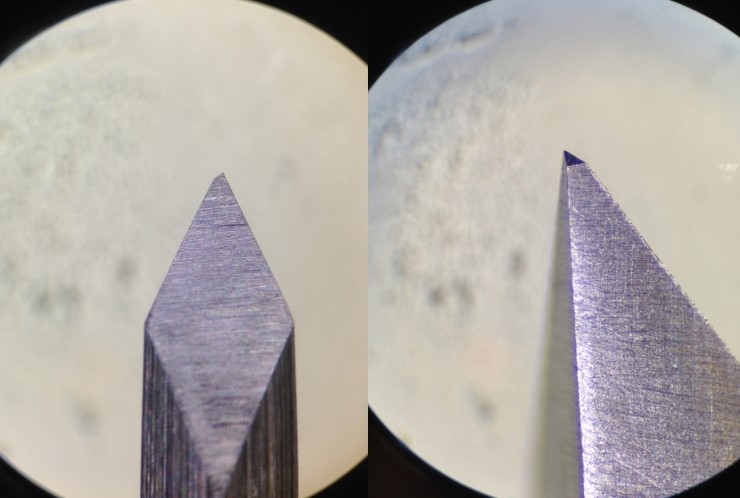

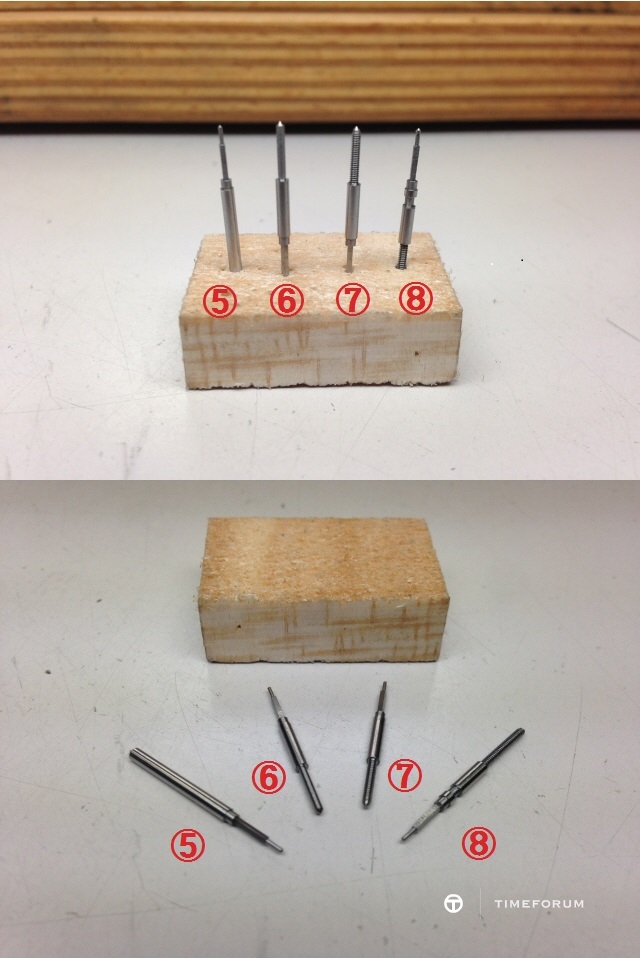

위 사진은 5 ~ 8단계까지 와인딩 스템

(Winding-Stem)이 가공되는 변화를 모아보았습니다.

5. 와인딩 스템(Winding-Stem) 스퀘어 만들기.

스퀘어를 만들기 위한 시계 제작자 선반 세팅과 선반 뒤 쪽에 12개의 홀이 있는 분할판(Dividing Plate)입니다.

분할판(Dividing Plate)이 12개의 홀이 있기 때문에 4각형의 작업물을 만들기 위해서 12를 3으로 나눈 후

4군데 홀에 표시하여 정해진 치수만큼 줄로 가공하면서 스퀘어 만드는 작업을 진행하게 됩니다.

.

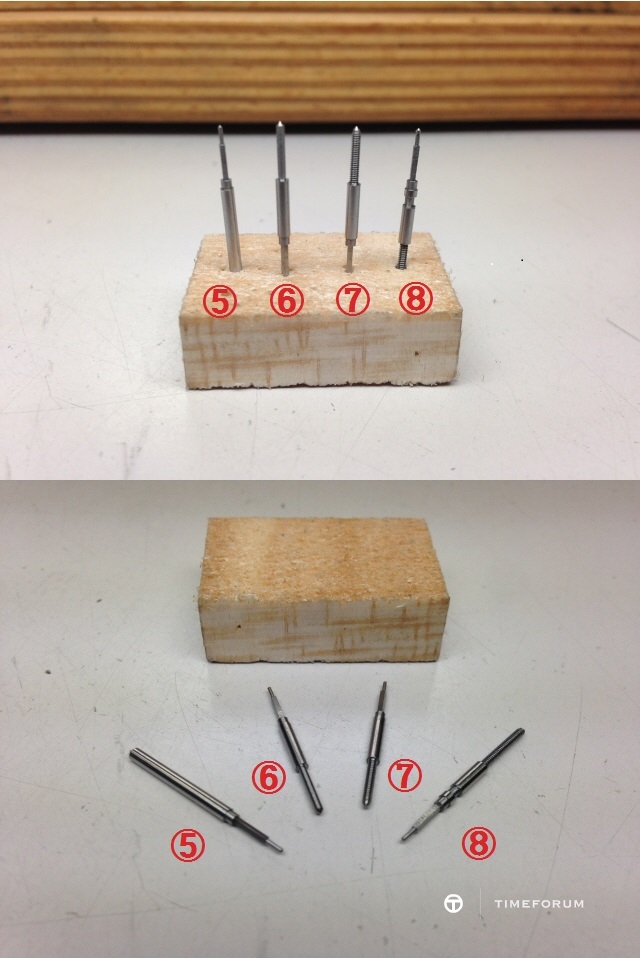

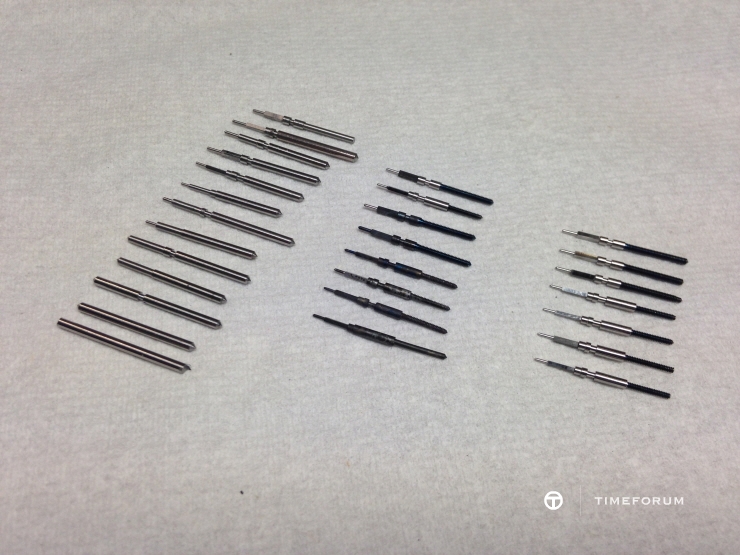

스퀘어 만들기 연습할 때 만들었던 작업물들 모음입니다. 열심히 한다고 혼자서 너무 많이 만들었네요.

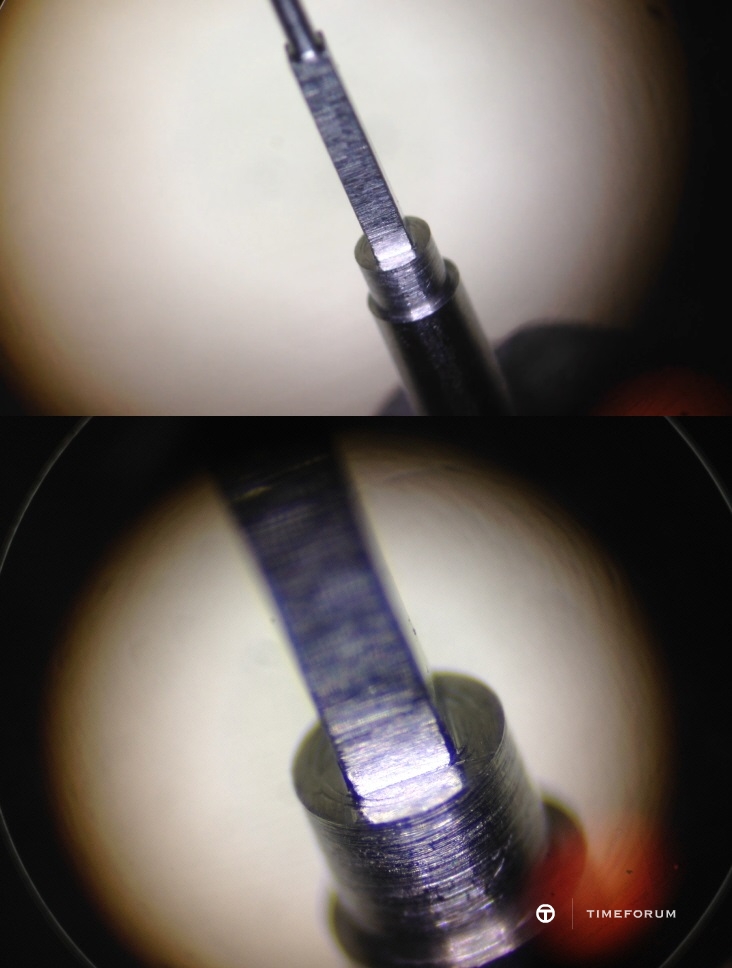

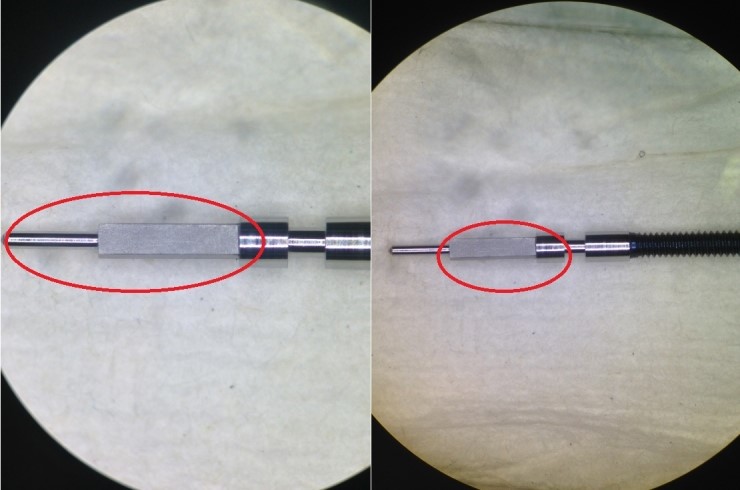

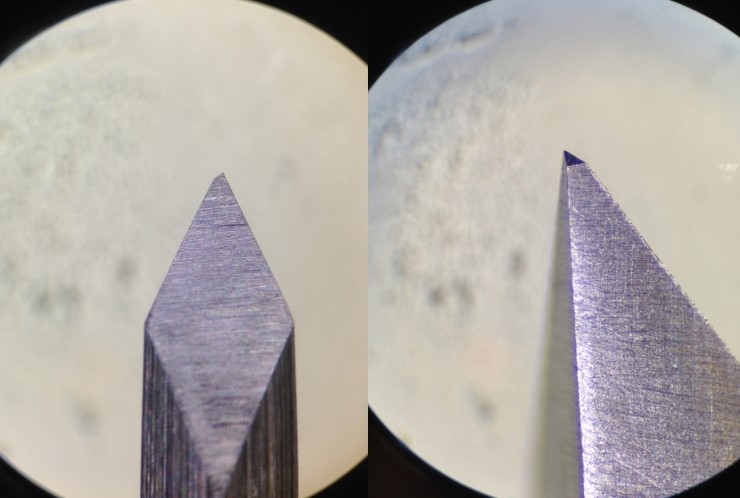

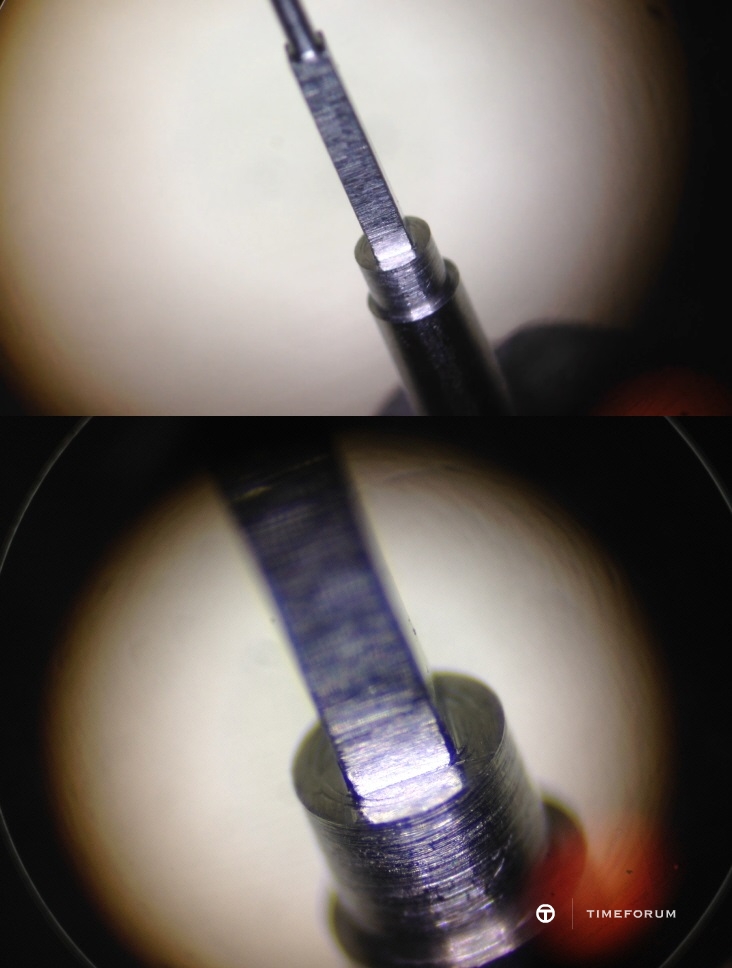

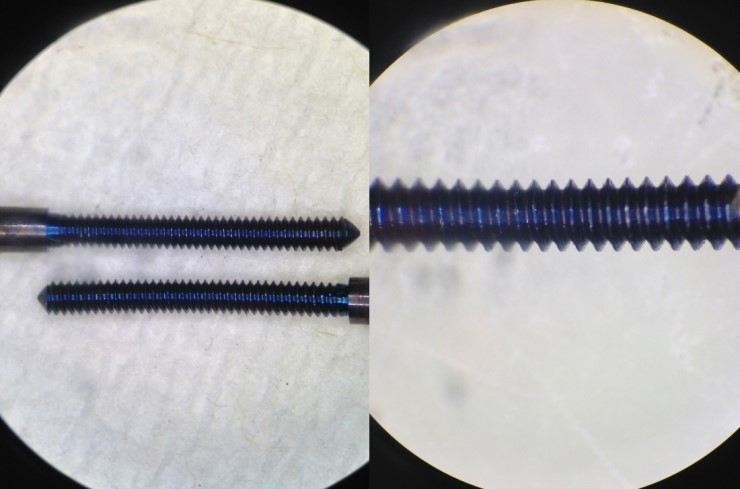

위에 사진은 줄(Files)로 스퀘어를 만든 후 현미경으로 확인한 모습입니다.

위에 사진은 줄(Files)로 스퀘어를 만든 후 현미경으로 확인한 모습입니다.스퀘어를 만들 때, 와인딩 스템(Winding-Stem) 스퀘어 모서리 부분에 줄(File) 자국이 나지 않도록 주의해야 합니다.

6. 나사산 틀 만들기.

와인딩 스템(Winding-Stem) 나사산을 만들기 위한 적정 치수만큼 선삭 가공을 통해서 작업물을 가공합니다.

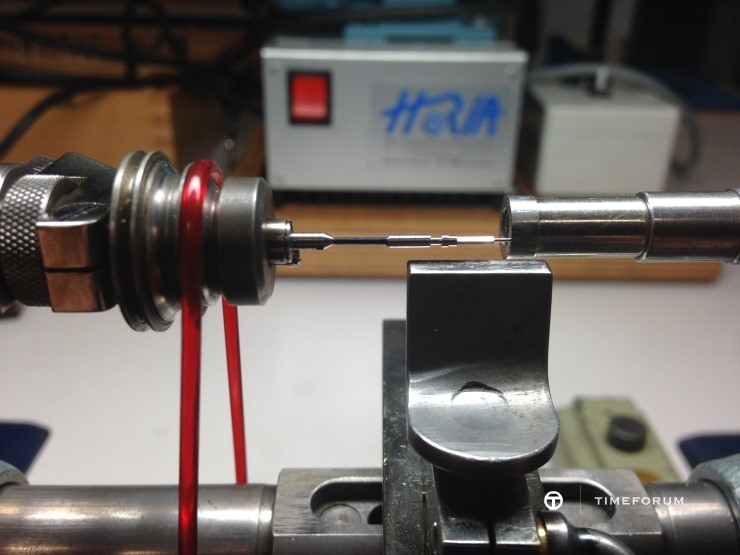

7. 나사산 내기.

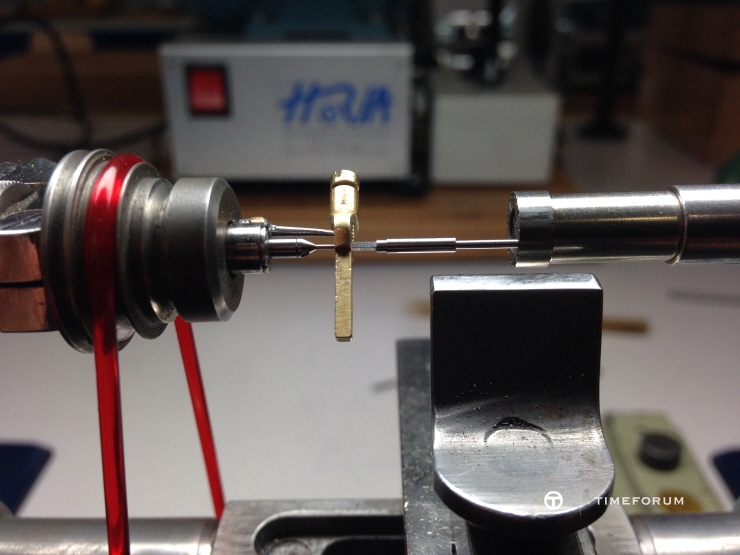

위 사진은 와인딩 스템(Winding-Stem)에 나사산을 만드는 작업을 하는 중입니다.

나사 산 공구 다이스(Dies)와 다이스 홀더, 절삭유를 사용하여 나사 산을 만듭니다. 부품이 워낙 작고 큰 힘이 들어가게 되면,

부러지거나 휘어질 수 있는 위험성이 있어서 나사산 만들 때 주의를 해야 합니다.

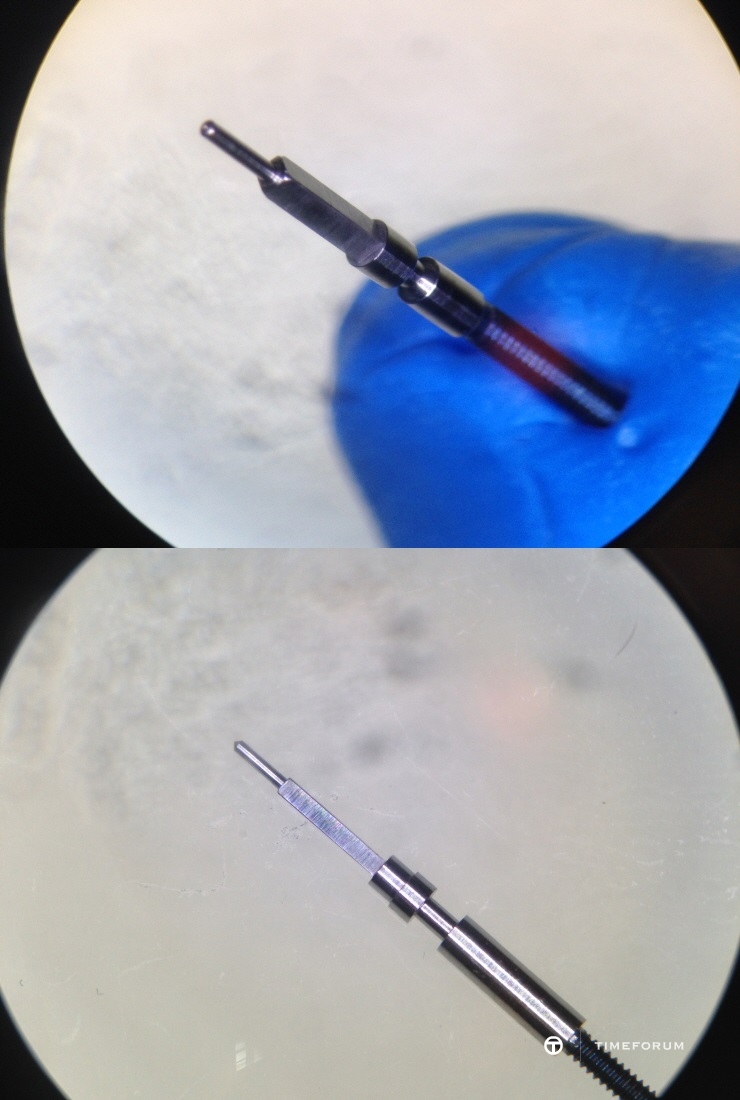

8. 홈(Groove) 만들기.

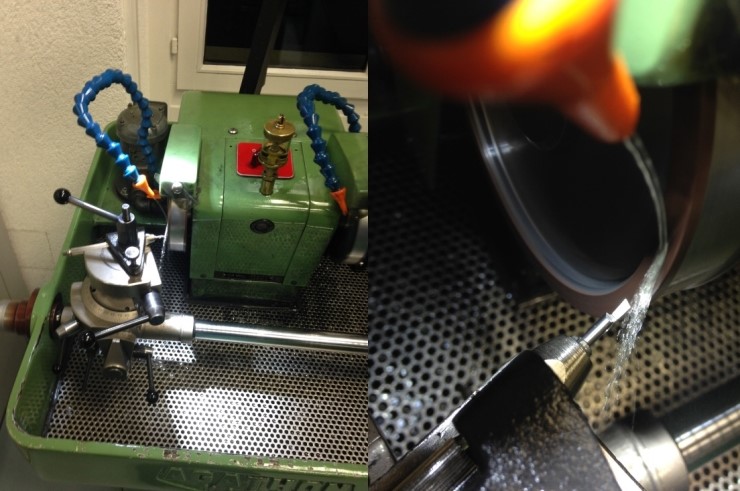

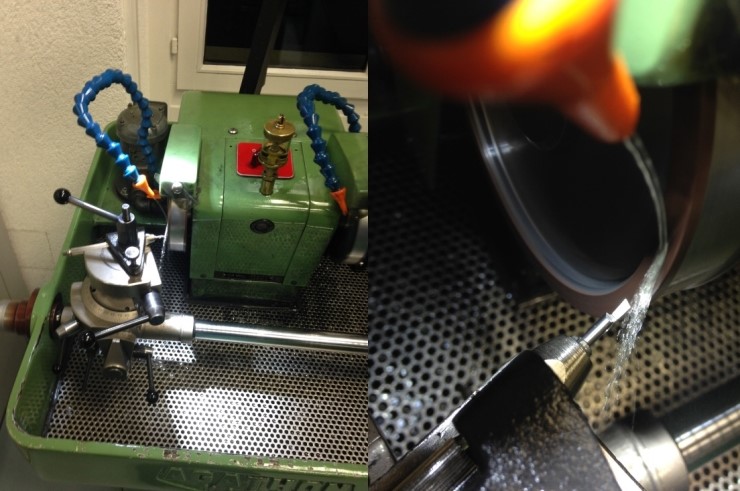

위 사진은 홈(Groove)를 만들 때 필요한 공구를 만드는 과정입니다.

카바이드 소재의 막대를 가지고 와인딩 스템의 홈을 만들 수 있게 날을 만들어 가는 작업입니다.

위 사진은 카바이드 소재로 만들어진 홈(Groove)를 만들기 위한 그레이버입니다.

위 사진은 홈(Groove)용 그레이버를 이용하여 가공한 와인딩 스템 홈입니다.

와인딩 스템(Winding-Stem)을 만들 때 중요한 작업 과정 중에 한 부분으로 홈이 너무 커도 안되고 너무 작아도 안되고,

정해진 오차 범위 치수 안에 만들어져야 합니다.

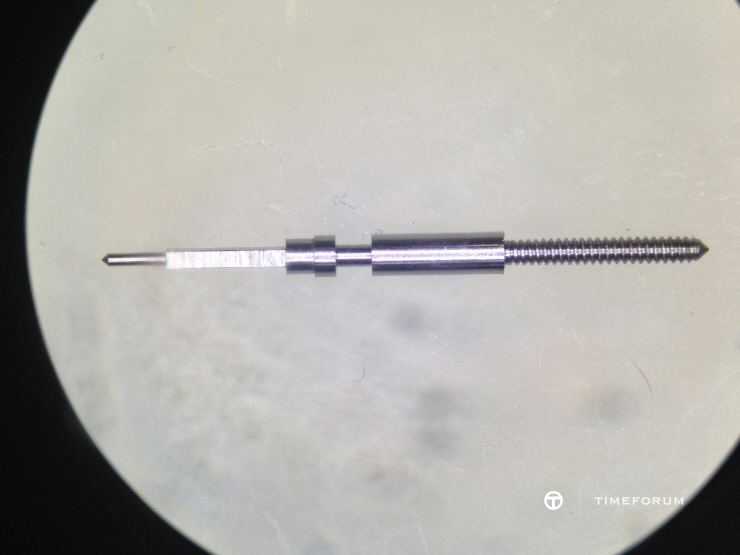

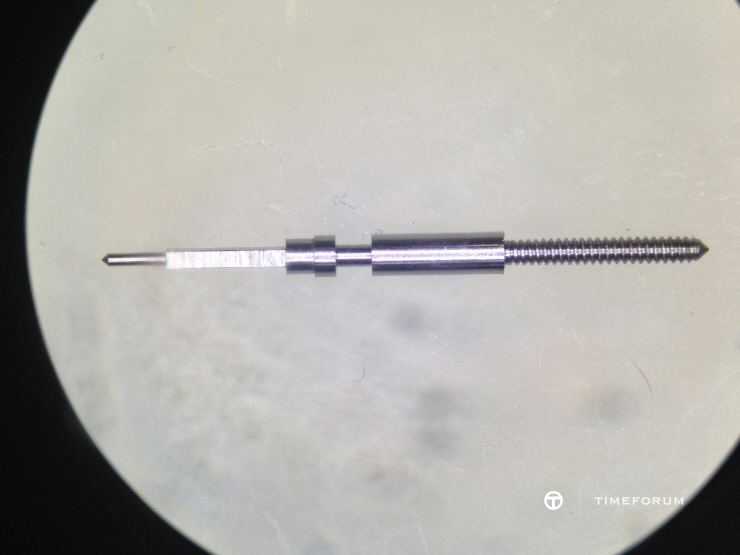

위 사진은 8단계 과정이 끝난 후 현미경으로 확인한 작업물입니다.

직업 카바이드 소재의 막대를 가공해서 만든 공구 말고도 공구 회사에서 구입할 수 있는 홈(Groove)용 그레이버(Graver)입니다.

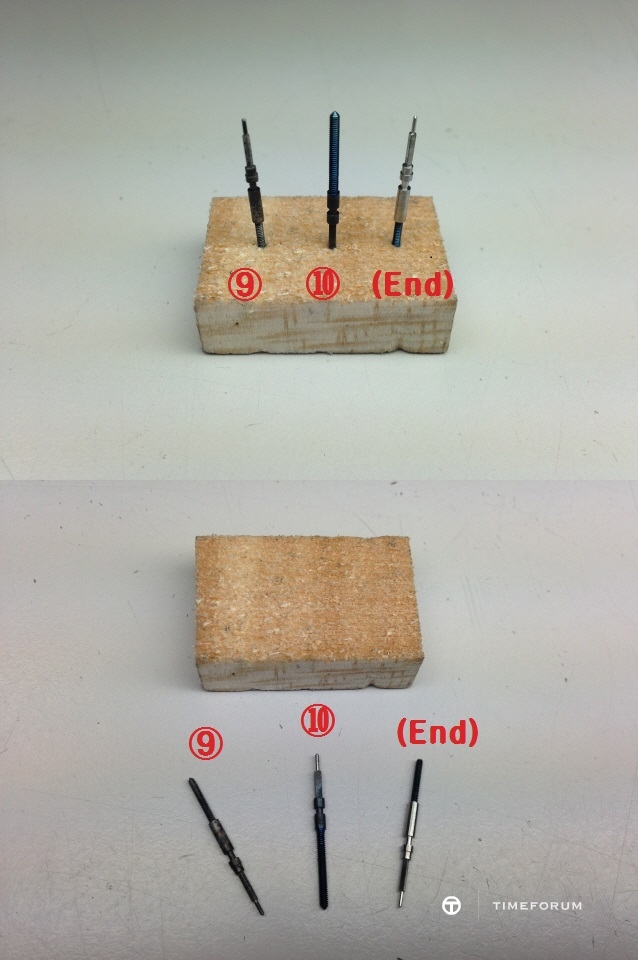

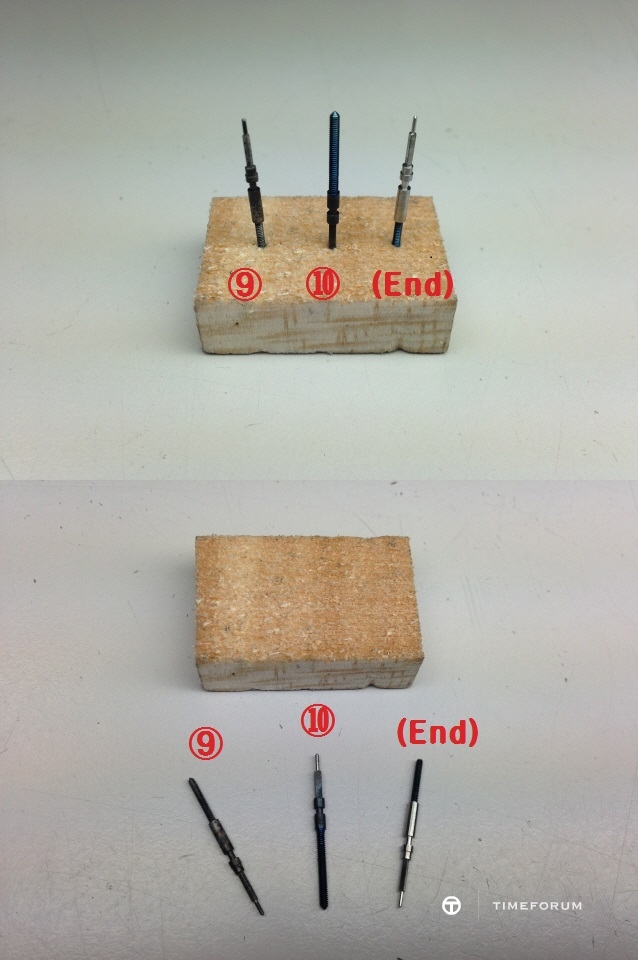

위 사진은 9 ~ End 단계까지 와인딩 스템이 가공되는 변화를 모아보았습니다.

9. 열처리 - 담금질.

위 사진은 열처리 과정인 담금질을 진행하기 위해 만든 와인딩 스템

(Winding-Stem)용 튜브입니다.토치로 온도조절이 제대로 되지 않은 상태로 작업물에 직접적인 가열을 하게 되면 작업물이 외형이 변화되거나,

제대로 된 담금질 결과를 얻기가 쉽지 않습니다. 그래서 안정적으로 담금질을 하기 위해 만들게 된 와인딩 스템 용 튜브입니다.

튜브만으로는 작업물 외형의 변형이 올 수도 있기 때문에 숯을 가루 형태로 만든 다음 튜브 안에 와인딩 스템을 넣고,

숯의 가루를 튜브 안에 빈틈을 채우는 식으로 채워서 변형되는 것을 줄일 수도 있습니다.

위 사진은 토치를 이용하여 와인딩 스템

(Winding-Stem)이 들어있는 튜브를 가열하여 담금질을 진행하는 과정입니다.

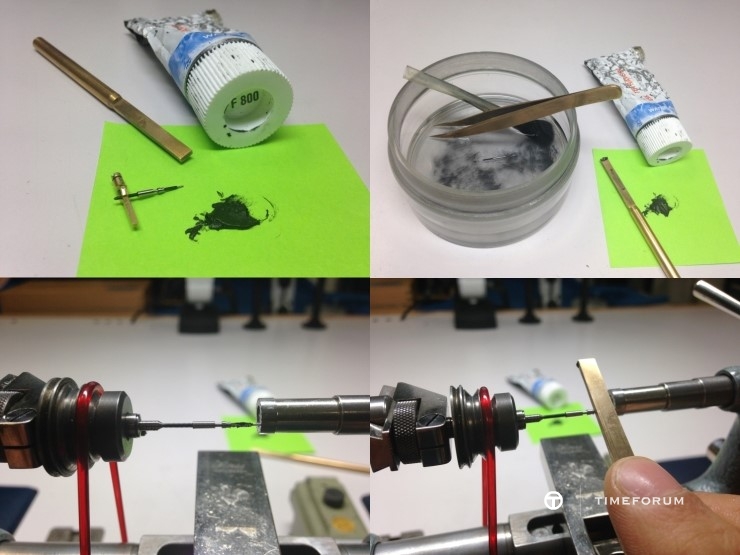

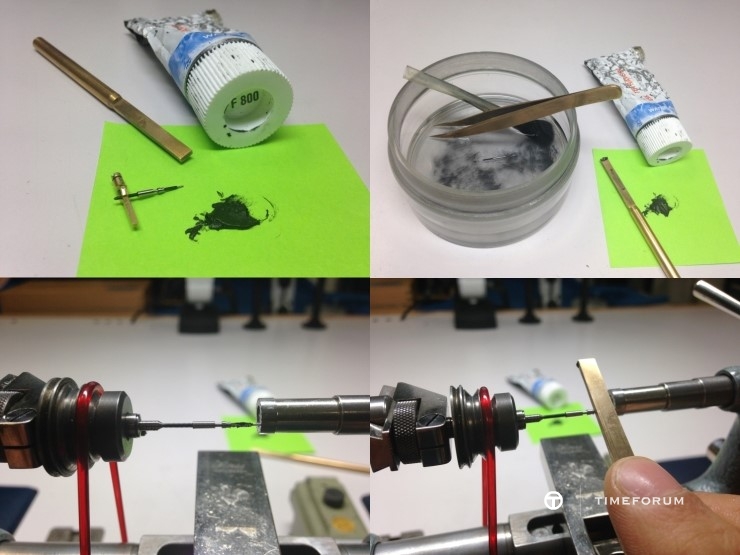

10. 나사산 블루 컬러(뜨임) 만들기.

담금질을 하면서 와인딩 스템(Winding-Stem) 나사 산 표면의 그을린 부분을 래핑(Lapping)을 통해서

스틸 색으로 말끔하게 만들어 줍니다.

그리고 위 사진 속에 나오는 랩제는 ESK 회사의 테타보(Tetrabor)라고 하는 연마제를 사용하였습니다.

아래 웹 사이트 주소 남겨 두었습니다.

래핑(Lapping)이란?

랩이라는 공구와 랩제를 사용하여 마모와 연삭 작용에 의해 공작물을 다듬질하는 정밀 가공법이다.

랩을 공작물에 대고 렙제를 가해 적당한 압력으로 상대 운동을 시키면 그 움직임에 의해 공작물 표면의 돌기 부분이

제거된다.

- 네이버 지식백과

위 사진은 담금질 이후에 뜨임을 하기 위해 받침대 위에 작업물을 올려놓고 알코올램프를 이용하여 가열을 하는 상태입니다.

와인딩 스템(Winding-Stem) 나사 산이 블루 컬러를 띄도록 만들면 되기 때문에 래핑(Lapping)으로 말끔하게 만든 후

아세톤(Acetone)으로 세척하고 다시 벤젠(Benzene)을 이용하여 표면에 기름기를 완전히 제거해 줍니다.

만약 손으로 만지거나 기름, 이물질이 나사산에 묻어있을 경우에 나사 산의 블루 컬러가 고르게 만들어지지 않고 부분부분 색깔이 다르게 나타납니다.

위 사진은 나사 산에 뜨임을 통해 블루 컬러로 만들어진 상태입니다.

이 작업은 사실 뜨임을 하는 단계입니다만, 전기가마를 이용하여 뜨임을 하게 되면 굳이 블루 컬러를 만들 필요가 없습니다.

나사 산을 블루 컬러로 만드는 이유는 와인딩 스템(Winding-Stem)을 더 미화 시키기 위한 작업이기도 합니다.

위 사진은 일반적으로 전기가마를 이용하여 와인딩 스템을 뜨임할 때 온도는 280도로 설정합니다.

End. 피니싱.

나사 산을 블루 컬러로 만드는 작업이 끝난 후,

나사산 외에 다른 와인딩 스템(Winding-Stem) 표면에 검게 그을린 부분을 선삭 가공하여 깔끔하게 피니싱을 하게 됩니다.

위 사진은 와인딩 스템

(Winding-Stem) 스퀘어 부분에 검게 그을린 부분을 피니싱 하는 작업입니다.

랩제를 묻힌 와인딩 스템(Winding-Stem) 스퀘어 부분을 황동 소재의 막대를 이용하여 조심히 래핑(Lapping) 해 줍니다.

황동(Brass) 소재의 막대를 이용하는 이유는 스퀘어 외형의 변화를 줄이기 위함입니다.

너무 무르지도 않고 스퀘어 표면의 각이 변형이 되는 것을 최소화할 수 있기 때문입니다.

위 사진은 와인딩 스템

(Winding-Stem) 스퀘어 부분만 무광(Matte) 마감 처리로 완성된 피니싱입니다. 일반적으로 스퀘어에 무광 처리를 하기 위해서 랩제(800)을 사용합니다.

위 사진은 모든 피니싱 작업 다 끝난 와인딩 스템(Winding-Stem)입니다.

완성된 와인딩 스템(Winding-Stem).

스퀘어 부분은 더 고운 형태의 랩제(1200)으로 래핑(Lapping) 작업한 와인딩 스템입니다.

마지막 1학기 수업이 끝날 때까지 그동안 만들었던 와인딩 스템(Winding-Stem) 모음입니다.

몇 개 분실하거나 버린 것들도 있지만.. 이제 다시 이렇게까지 만들 일이 없었으면 좋겠네요... 너무 많이 만들었습니다.

측정공구(Measuring Instrument)

측정공구의 종류도 어마어마하게 많으며, 혹시나 알게 되시면 가격에도 놀라고 기능에도 놀라게 됩니다.

그리고 작업물을 만들 때 중간에 정밀한 측정이 필수이며, 작업하면서 측정공구들이 주는 값이 정확할수록 작업이 수월합니다.

우선 시계 공구 회사로 유명한 Bergeon SA

그러나 Bergeon SA의 경우 자체적으로 개발한 공구 외에 외주로 주문한 공구에 브랜드 명만 붙인 후 판매되는

회사이기 때문에 측정 공구에 대해서는 자세한 정보를 얻기가 힘듭니다.

그래서 측정공구로 유명한 일본의 미쓰도요 회사를 소개해 드리려고 합니다.

한국 미쓰도요가 있어서 웹사이트를 접속하시면, 한국어로 다양한 측정공구들에 대한 자세한 설명을 확인하실 수 있습니다.

미쓰도요 말고도 측정공구 회사로 유명한 스위스의 TESA도 있습니다.

아래 웹사이트 적어 놓겠습니다.

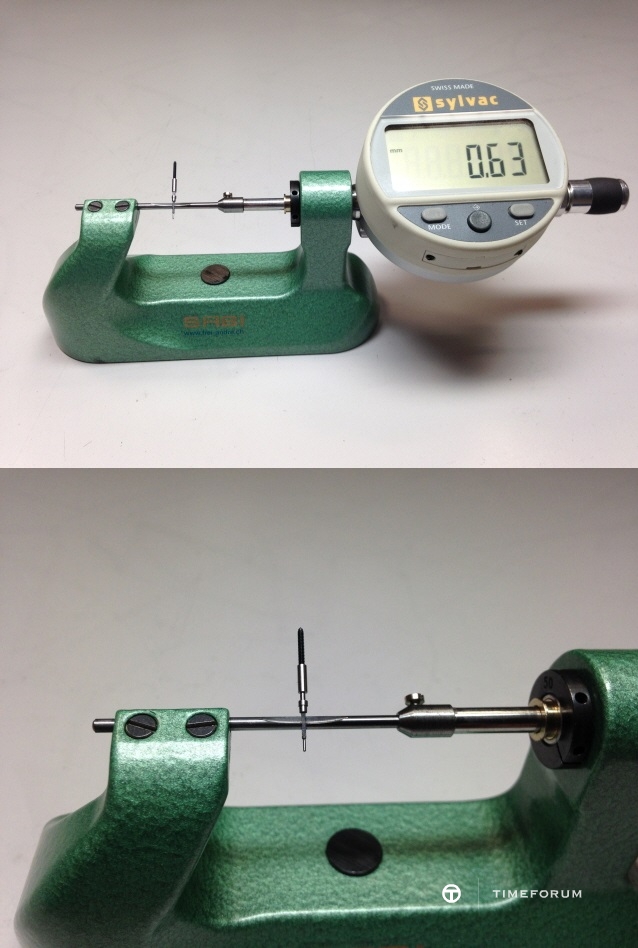

그럼 예로) 와인딩 스템을 만들 때 사용했던 측정공구들을 소개하겠습니다.

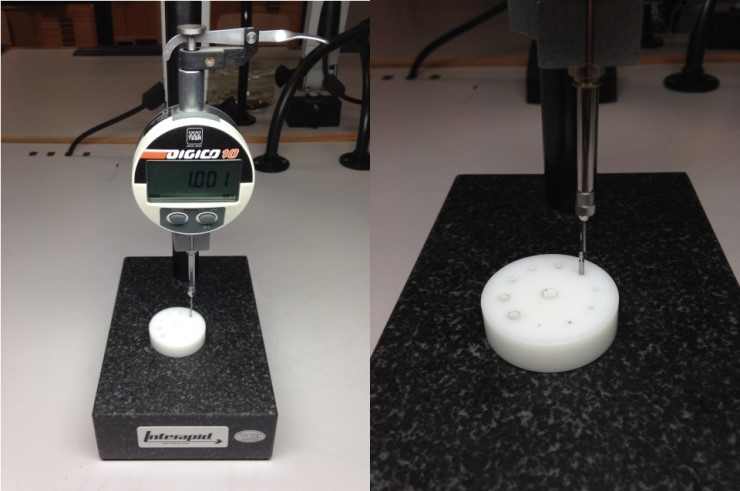

Vertical micrometer

수직선 상의 작업물 길이를 측정할 때 사용합니다.

1μm(micrometer) 분해능 측정이 가능한 (디지털) 계측 공구입니다.

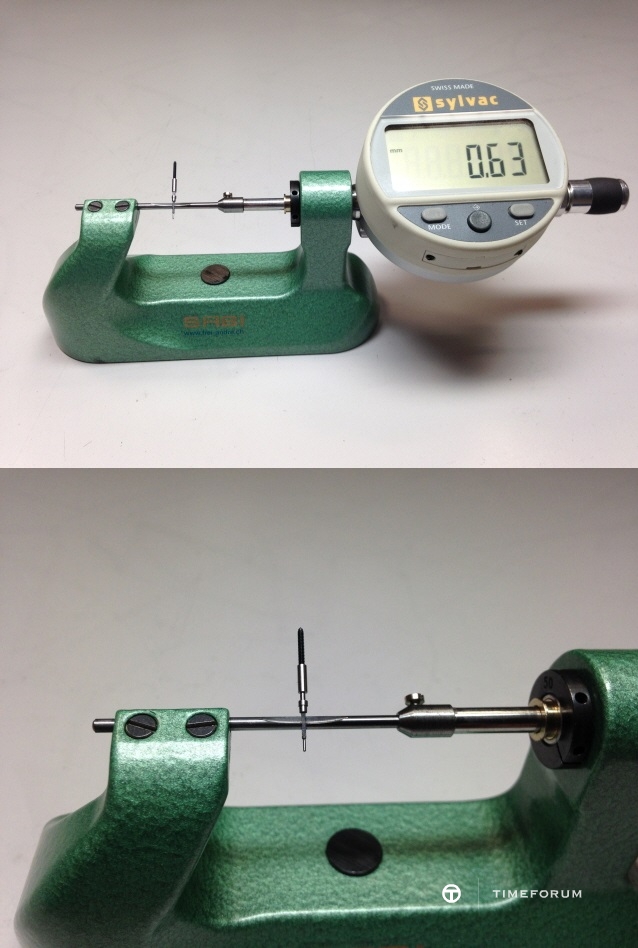

Horizontal micrometer

수평선 상의 작업물 길이를 측정할 때 사용합니다.

0.01mm(Millimetre) 분해능 측정이 가능한 (디지털) 계측 공구입니다.

Horizontal micrometer

0.01mm(Millimetre) 분해능 측정이 가능하고 수평선 상의 작업물 길이를 측정할 때 사용합니다.

와인딩 스템(Winding-stem) 중간에 위치하여 측정하기 어려운 간격을 특수한 형태의 연결부위로 측정할 때 사용하였습니다.

Dial Caliper

0.02mm(Millimetre) 분해능 측정이 가능한 다이얼 캘리퍼입니다.

와인딩 스템(Winding-stem) 길이를 측정할 때 사용하였습니다.

Hand micrometers

0.01mm(Millimetre) 분해능 측정이 가능한 마이크로미터입니다.

와인딩 스템(Winding-stem) 두께를 측정할 때 사용하였습니다.

Micrometer gauge with special contact points

0.01mm(Millimetre) 분해능 측정이 가능한 마이크로미터 게이지입니다.

와인딩 스템 홈(Groove) 안에 공간이 좁아 특수한 형태에 연결부위로 사이의 두께를 측정할 때 사용한 공구입니다.

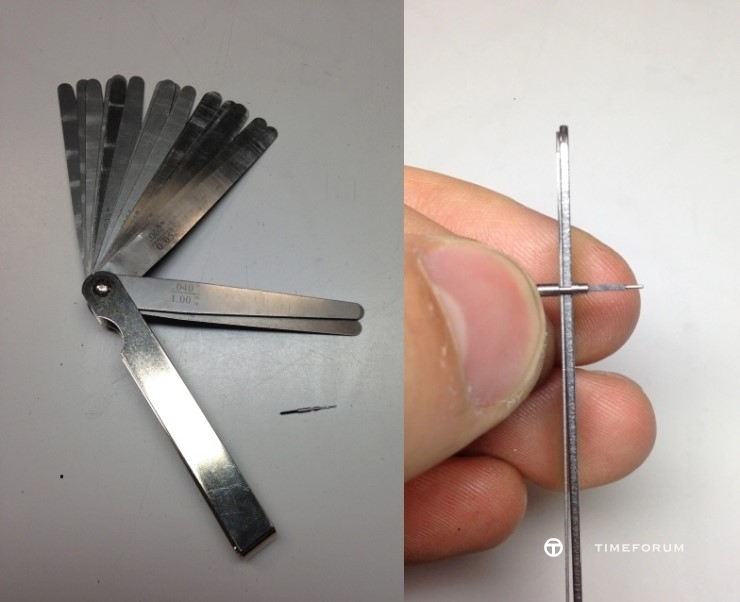

Feeler gauge

게이지 치수를 골라서 틈새에 넣어 간격을 측정하는 공구입니다.

와인딩 스템 홈(Groove) 사이에 간격을 잴 때 사용하였습니다.

이상, WOSTEP STORY[1학기 2/2]에 대해서 끝이 났습니다.

이전에 누군가 만들었던 것보다 더 나은 자료로 만들 수 있었으면 좋겠다 싶어서 많이 담고 싶었지만,

개인적으로 생각 보다 잘 나온 것 같진 않네요. 사진도 50여 장 넘게 들어갔고 생각보다 설명을 만드는 게 힘들었습니다.

그리고 저의 부족한 경험으로 인해 설명을 깔끔하게 해드리지 못해 죄송합니다.

다음번엔 더 흥미있는 정보 알려 드릴 수 있었으면 좋겠습니다.

그럼 긴 글 읽어 주셔서 감사합니다.

다들 즐거운 하루 되세요.^_^

.

.

![WOSTEP STORY[2학기 2/2]](https://www.timeforum.co.kr/files/thumbnails/535/232/011/282x200.crop.jpg?20190103092347)

![WOSTEP STORY[2학기 1/2]](https://www.timeforum.co.kr/files/thumbnails/703/570/010/282x200.crop.jpg?20170316134626)

![WOSTEP STORY[1학기 2/2]](https://www.timeforum.co.kr/files/thumbnails/270/668/009/282x200.crop.jpg?20170316143158)

![WOSTEP STORY[스위스 시계산업 지도]](https://www.timeforum.co.kr/files/thumbnails/138/425/009/282x200.crop.jpg?20170316143158)

![WOSTEP STORY[1학기 1/2]](https://www.timeforum.co.kr/files/thumbnails/710/424/009/282x200.crop.jpg?20170316134626)

![[WOSTEP STORY] 입문 서적](https://www.timeforum.co.kr/files/thumbnails/625/949/008/282x200.crop.jpg?20170316143158)