얼마전 인터넷을 통해 프랑스 출신의 워치메이커 시릴 브리베 노도(Cyril Brivet-Naudot)의 시계를 접하게 됐습니다. 메인스프링과 밸런스 스프링, 보석을 제외한 나머지 부품을 CNC 기계의 도움 없이 손으로 직접 만든다는 소개가 눈길을 끌었습니다. 거칠고 정제되지 않은 듯한 시계는 흥미로웠습니다. 키리스 워크(Keyless Work) 메커니즘이 없는 과거 회중시계처럼 태엽을 감거나 시간을 맞추기 위해서는 전용 열쇠가 필요합니다. 밸런스 휠과 대칭을 이루는 다이얼이 회전하며 시간을 표시하는 방식도 기발합니다. 젊은 제작자의 패기가 느껴지는 작품을 살펴보던 와중에 시계의 심장이라 불리는 곳에서 시선이 멈췄습니다.

이제껏 본 적 없는 이스케이프먼트는 1860년경 루이 리차드가 개발한 이스케이프먼트를 개량한 겁니다. 뾰족한 톱니를 가진 이스케이프먼트 휠, 얇은 스프링 등 디텐트 이스케이프먼트와 유사한 구조가 눈에 띕니다. 이스케이프먼트에서 밸런스로 동력을 직접 전달하는 방식도 동일합니다. 차이점은 팰릿 레버로 이스케이프먼트 휠의 잠김과 열림을 조절하며, 뱅킹 핀을 설치해 디텐트 스프링의 움직임을 제한한다는 겁니다. 시릴은 디텐트 이스케이프먼트의 단점을 보완해 자신만의 이스케이프먼트를 완성했습니다.

현대 시계의 표준은 18세기 중반 토마스 머지가 고안한 레버 이스케이프먼트(Lever escapement)입니다. 그동안 여러 이스케이프먼트가 등장했다 사라지길 반복했습니다. 레버 이스케이프먼트가 생존한 건 성능이 월등해서가 아닙니다. 에너지 전달 효율은 떨어지지만 대량 생산에 적합한 간단한 구조와 작은 크기 그리고 충격에 강하다는 장점 덕분에 지금까지 살아남을 수 있었습니다.

배럴에서 생성된 에너지를 시간으로 치환하는 이스케이프먼트는 시계의 성능에 직접적인 영향을 끼칩니다. 더 많은 에너지를 전달할수록 파워리저브는 늘어나고, 밸런스 휠의 진동각이 커져 뛰어난 정확성과 등시성을 기대할 수 있습니다. 추가로 윤활유를 사용하지 않을 수만 있다면 안정적이고 장기적인 성능도 기대할 수 있습니다. 결국 이스케이프먼트에 대한 연구가 지속적으로 진행되는 이유는 정확성이라는 절대적인 가치를 확보하기 위해서입니다. 목표는 같지만 구현하는 방식은 제각각입니다. 과거에서 영감을 얻는가 하면 기존의 레버 이스케이프먼트를 다듬어 성능을 개선하기도 합니다.

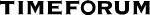

카리 부틸라이넨(Kari Voutilainen)은 앞서 언급한 시릴과 비슷한 케이스입니다. 그는 아브라함 루이 브레게의 내추럴 이스케이프먼트(Echappement naturel)에서 착안해 독자적인 이스케이프먼트를 제작했습니다. 브레게는 저급한 윤활유가 초래하는 성능 저하를 막기 위해 내추럴 이스케이프먼트를 만들었습니다. 18세기에는 고래 기름과 같은 동물성 윤활유를 사용했습니다. 동물성 윤활유는 오늘날의 합성 윤활유보다 열화의 진행 속도가 빨랐습니다. 시계의 성능도 그만큼 빠르게 악화됐죠. 뛰어난 내구성과 장기적인 안정성을 원했던 핀란드인 워치메이커가 브레게의 아이디어에 관심을 가진 건 우연이 아닐 겁니다.

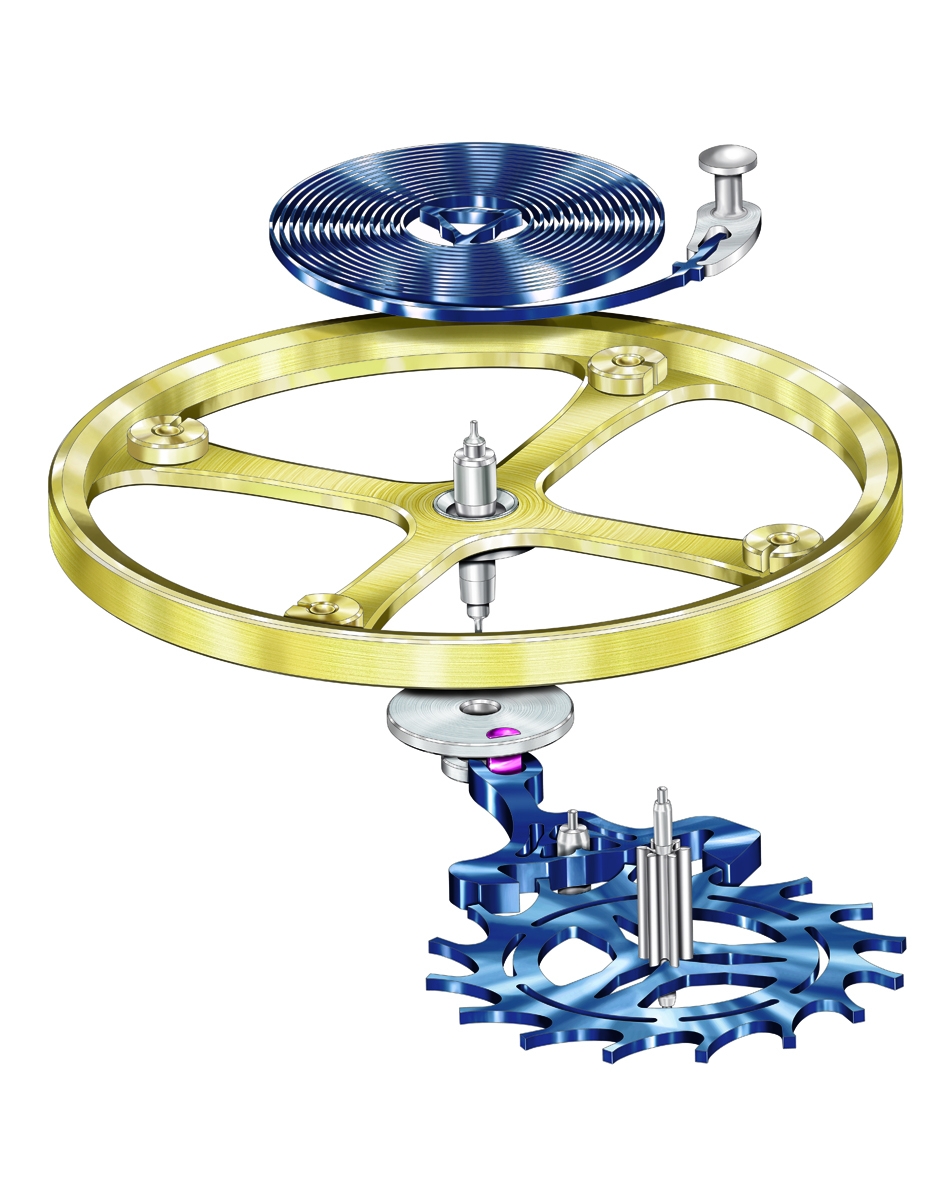

카리 부틸라이넨의 이스케이프먼트는 밸런스 휠의 좌우 회전으로부터 직접 힘을 전달 받아(direct impulse) 에너지 전달 효율이 뛰어납니다. 이런 구조의 이스케이프먼트가 작동하려면 손실되는 에너지를 최소화해야 하고, 이스케이프먼트 휠의 맞물림을 정교하게 조정해야 한다는 전제 조건이 필요합니다. 그는 기어트레인을 포함한 부품의 마감을 극한까지 밀어붙여 문제를 해결했습니다. 레버를 거쳐 지름 13.6mm의 거대한 밸런스 휠로 동력을 전달하는 건 두 이스케이프먼트 휠의 몫입니다. 처음에는 주유가 필요 없는 금을 소재로 고려했으나 마모로 인해 형태가 변형될 우려가 있어 스테인리스스틸로 제작했습니다. 그의 이스케이프먼트에도 윤활유는 필요합니다. 다만, 레버 이스케이프먼트처럼 휠과 보석이 맞닿는 면적이 크지 않은 데다가 밀어내는 움직임(sliding motion)이 없어 열화의 영향은 미미한 수준입니다. 그가 만든 무브먼트는 복잡한 기능도 거뜬히 구동할 수 있습니다. 이스케이프먼트의 효율이 뛰어나기 때문입니다.

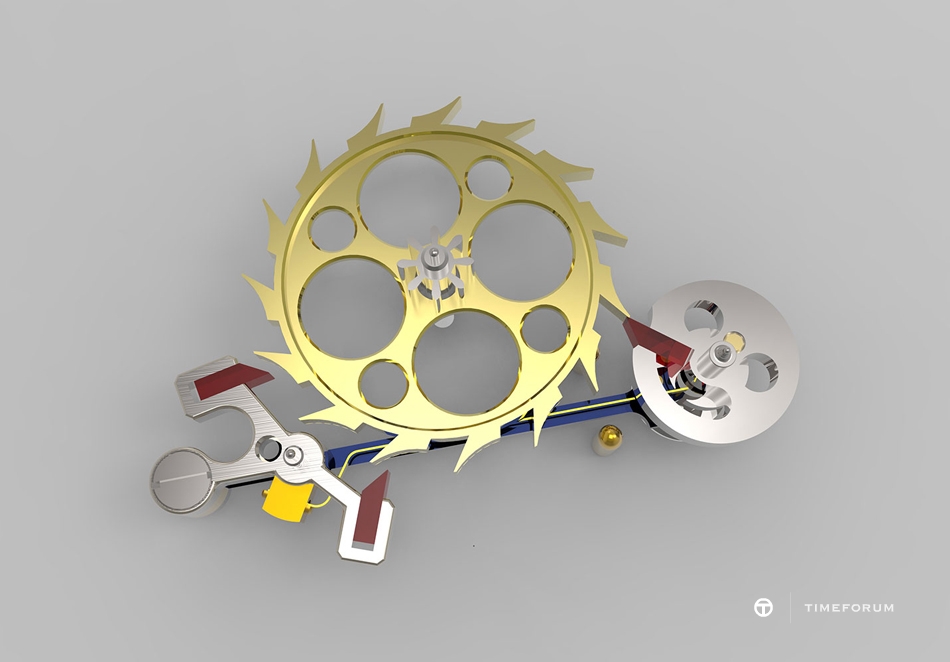

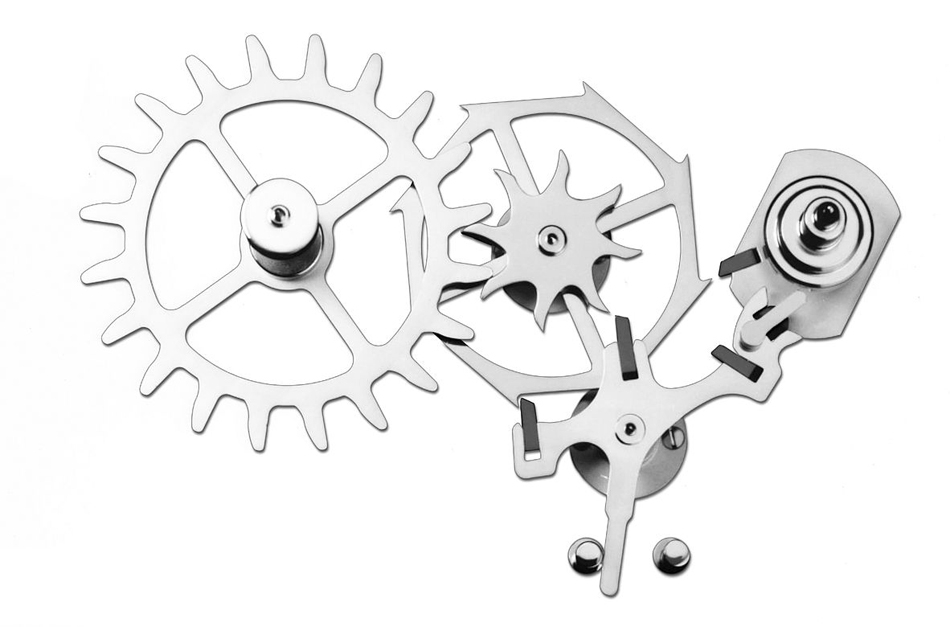

독립 브랜드 우르반 유르겐센(Urban Jürgensen)은 큰 방향은 같지만 세부적으로는 다른 결정을 내렸습니다. 이들의 선택은 크로노미터 이스케이프먼트로도 불리는 디텐트 이스케이프먼트(Detent escapement)입니다. 정확성이 생명과 직결되는 마린 크로노미터에서 쓰일 정도로 우수한 성능을 자랑하지만 충격에 취약하고 밸런스가 스스로 움직이지 않는 단점이 있습니다. 디텐트 이스케이프먼트가 오늘날 자취를 감춘 이유입니다.

우르반 유르겐센은 디텐트 이스케이프먼트를 손목시계에서 사용해도 될 만큼 견고하게 제작했습니다. 디텐트 이스케이프먼트를 장착한 무브먼트가 크로노피어블(Chronofiable®) 테스트를 통과한 사실이 이를 뒷받침합니다. 크로노피어블은 정확성을 우선으로 삼는 크로노미터와는 달리 내구성에 중점을 둡니다. 디텐트 이스케이프먼트도 밸런스에 동력을 직접 전달하는 방식이라 마찰이 적고 효율이 높습니다. 특징은 밸런스가 좌우로 왕복운동을 할 때 한 번만 이스케이프먼트 휠과 접촉한다는 겁니다. 시간당 진동수가 21,600vph(3Hz)인 레버 이스케이프먼트의 경우 초침이 1초에 6번 움직이지만 디텐드 이스케이프먼트는 절반인 3번만 움직입니다. 그래서 초침은 절도 있게 전진합니다.

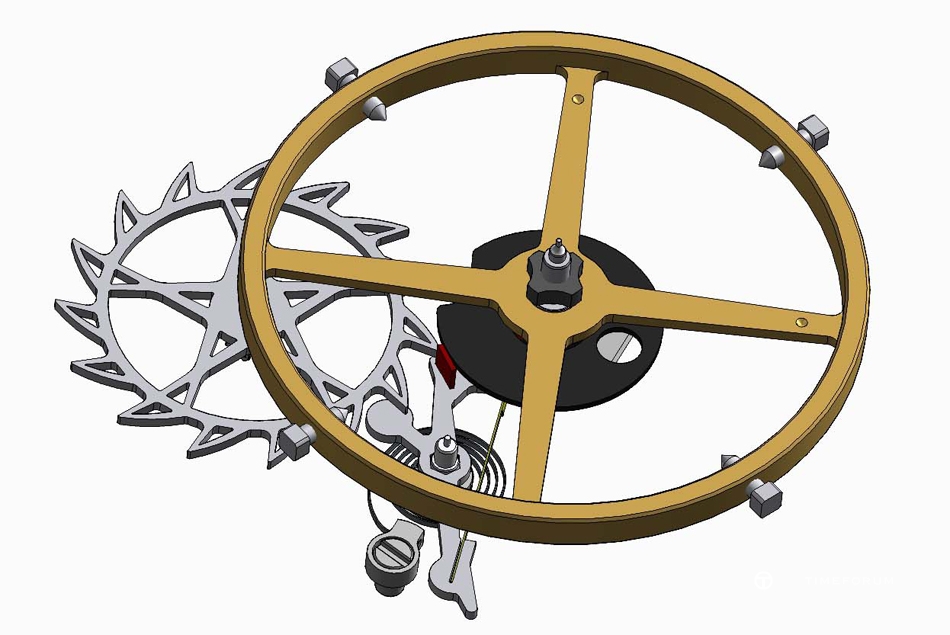

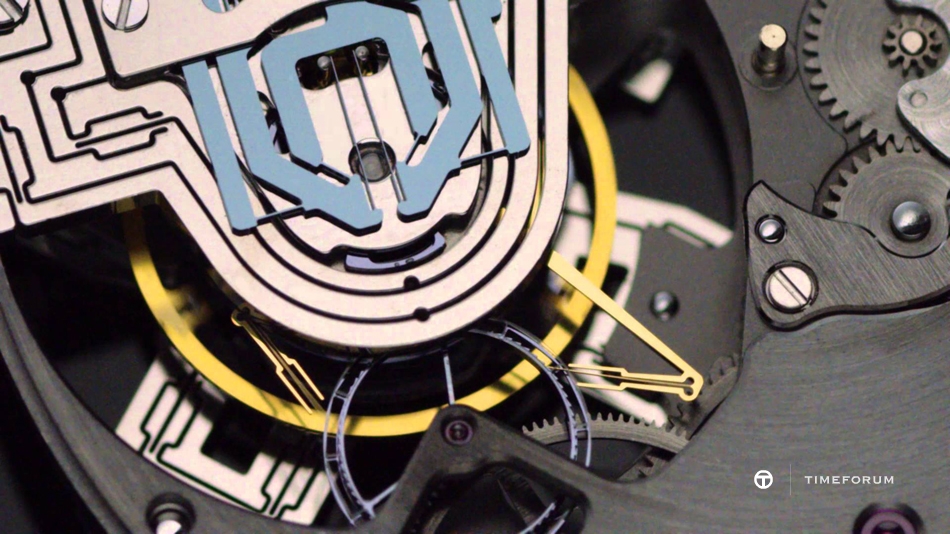

레버 이스케이프먼트의 구조나 소재를 달리해 성능을 높인 사례는 진취적인 면과 보수적인 면을 동시에 갖춘 브랜드에서 찾을 수 있습니다. 롤렉스는 몇 해전 칼리버 31xx 계열의 성능을 대폭 개선한 32xx를 출시했습니다. 부품의 90%가 바뀌었을 정도로 확 달라진 무브먼트의 핵심은 크로너지 이스케이프먼트(Chronergy escapement)입니다.

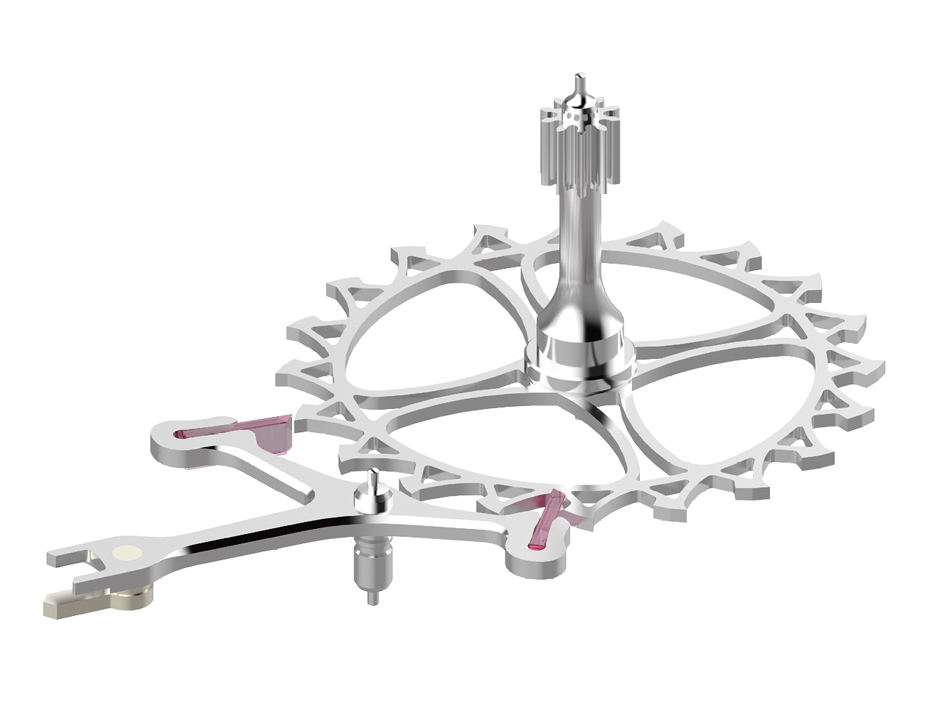

레버 이스케이프먼트를 최적화한 크로너지 이스케이프먼트는 효율이 레버 이스케이프먼트 대비 15% 정도 상승했습니다. 팰릿 레버 보석의 접촉면을 줄이는 대신 이스케이프먼트 휠의 접촉면은 두 배로 늘려 더 많은 힘을 전달할 수 있도록 설계했습니다. 지렛대 효과를 증가시키기 위해 팰릿 레버의 디자인을 수정한 점, LIGA 공법으로 뼈대만 남겨 무게를 줄인 점도 효율 증가에 기여했습니다. 결국 뛰어난 정확성은 유지한 채 파워리저브를 70시간으로 늘리는 성과를 거뒀습니다.

어드밴스드 리서치라는 이름 하에 실리콘 이스케이프먼트 연구를 이어온 파텍 필립은 실리콘을 활용해 레버 이스케이프먼트의 결점을 극복했습니다. 이들은 2008년 어드밴스드 리서치의 세 번째 결과물(Ref. 5450)을 통해 실리콘 팰릿 레버와 휠로 구성된 펄소맥스(Pulsomax) 이스케이프먼트를 선보였습니다. DRIE 공법으로 완성한 부품은 윤활유가 필요 없어 오랜 시간 일정한 작동 안정성을 보장했습니다. 여기에 최적화한 기하학적 구조를 더해 효율을 15% 정도 개선했고, 더 긴 파워리저브까지 확보했습니다. 2011년에 공개한 네 번째 어드밴스드 리서치(Ref. 5550)에서는 펄소맥스 이스케이프먼트의 디자인을 변경해 성능을 향상시켰습니다.

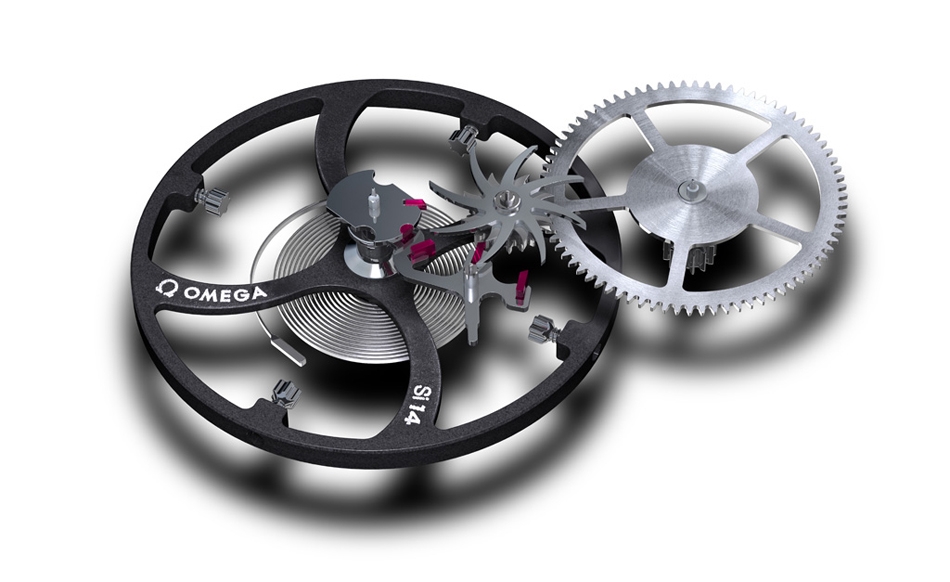

이와 다르게 완전히 새로운 개념을 창시하는 경우도 있습니다. 조지 다니엘스는 레버 이스케이프먼트와 디텐트 이스케이프먼트의 특징을 결합한 코액시얼 이스케이프먼트(Co-axial escapement)를 개발했습니다. 하나의 축에 몇 개의 톱니바퀴를 얹은 이스케이프먼트 휠은 밸런스에 동력을 직접 전달합니다. 3개의 보석이 달린 팰릿 레버가 밸런스와 이스케이프먼트 휠의 움직임을 제어합니다. 보석과 휠의 마찰면을 줄이고 윤활유의 사용을 최소화합니다. 코액시얼 이스케이프먼트의 명맥은 오메가와 조지 다니엘스의 제자인 로저 스미스(Roger W. Smith)가 이어가고 있습니다. 재미 있는 사실은 이 둘이 서로 다른 형태로 발전했다는 겁니다.

오메가는 하나의 휠을 추가로 설치한 3층 구조의 이스케이프먼트 휠을 완성하고 대량 생산 체제를 구축하는데 성공했습니다. 반면에 로저 스미스는 두 휠을 하나로 합친 싱글 이스케이프먼트 휠을 사용합니다. 나중에는 모양도 바꾸고 크기도 줄여 에너지 손실을 줄였습니다. 제작이 까다로워 많은 양을 생산할 수는 없습니다.

율리스 나르당은 이스케이프먼트 연구의 현주소를 보여줍니다. DRIE 공법으로 제작한 실리콘 이스케이프먼트는 윤활유가 필요 없습니다. 또한, 가벼운 무게와 유연한 움직임을 바탕으로 에너지를 안정적이고 일정하게 전달합니다. 두께가 15 마이크로미터에 불과한 얇은 날이 출렁거리며 팰릿 레버를 통제합니다. 팰릿 레버에는 피봇이 없어 마찰과 마모는 물론 그에 따른 에너지 손실도 없습니다.

최근에는 첨단 기술과 신소재의 힘을 빌어 다양한 이스케이프먼트가 생겨났습니다. 하지만 상용화로 가는 길은 멀고도 험합니다. 생산성을 비롯한 여러 조건이 받쳐주지 않으면 일회성에 그칠 가능성이 큽니다. 이스케이프먼트는 복잡하고 어려운 분야입니다. 1초를 정의하는 워치메이킹의 정수. 이스케이프먼트를 향한 도전은 그래도 계속됩니다.

![[VS] 마스크를 담다](https://www.timeforum.co.kr/files/thumbnails/535/650/016/282x200.crop.jpg?20180918010328)

![[WATCH IT] Falling in Autumn](https://www.timeforum.co.kr/files/thumbnails/105/630/016/282x200.crop.jpg?20180912095845)

![[In the Spotlight] MB&F의 로봇 가족 이야기](https://www.timeforum.co.kr/files/thumbnails/592/603/016/282x200.crop.jpg?20180904163254)

![[WATCH IT] 여행의 좋은 동반자, GMT](https://www.timeforum.co.kr/files/thumbnails/284/585/016/282x200.crop.jpg?20180830003324)

![[In the Spotlight] 기계식인 듯, 기계식 아닌, 기계식 같은 너~](https://www.timeforum.co.kr/files/thumbnails/603/552/016/282x200.crop.jpg?20180821013804)

![[VS] 스포츠 스타, 그리고 시계](https://www.timeforum.co.kr/files/thumbnails/368/530/016/282x200.crop.jpg?20180821013923)

![[WATCH IT] ‘첨벙!’ 물로 뛰어들고 싶게 만드는 시계](https://www.timeforum.co.kr/files/thumbnails/912/507/016/282x200.crop.jpg?20180807105703)

![[In the SPOTLIGHT] 크리스토프 클라레의 ‘위트’를 담은 여성용 컴플리케이션](https://www.timeforum.co.kr/files/thumbnails/549/487/016/282x200.crop.jpg?20180731223359)

![[WATCH IT] 예술작품을 손목 위에?](https://www.timeforum.co.kr/files/thumbnails/756/463/016/282x200.crop.jpg?20180724005933)

![[VS] 책상 위에서 존재감을 발하다](https://www.timeforum.co.kr/files/thumbnails/602/445/016/282x200.crop.jpg?20180717150045)