스위스 시계 산업의 형성과정을 보면 분업화가 자연스럽게 정착되면서, 시계를 만들기 위해서는 각 분야의 전문가들이 공급하는 부품을 모아 조립하는 것이 상식이었습니다. 그에 무브먼트만 전문으로 생산하는 회사가 생겨났고 흡수와 통합을 거쳐 ETA라는 거대한 무브먼트 메이커가 탄생합니다. ETA는 우리가 잘 알고 있는 범용 무브먼트를 만드는 회사로 쿼츠 등장 이후, 황폐화된 스위스 시계 산업을 제자리로 되돌려 놓는데 큰 역할을 하기도 했습니다. ETA가 여러 회사에 무브먼트를 공급하지 않았더라면 지금처럼 많은 시계회사가 존재할 수 없었을 것입니다.

스와치 그룹의 전 회장인 고 니콜라스 하이에크는 2000년대의 ETA가 스위스 시계의 경쟁력을 약화시킨다고 주장했습니다. 그러면서 ETA의 공급을 제한해 스위스 메이드의 퀄리티를 유지하고자 했죠. ETA로 인해 누구나 시계를 만들 수 있게 되었기 때문인데, 이것은 시계 메이커의 강한 반발을 샀고 스위스 연방 법원의 중재에 의해 에보슈 공급 중단 및 공급량을 서서히 줄이는데 합의하게 됩니다. 이후 ETA는 2019년에 이르게 되면 외부 공급을 하지 않을 수 있게 되는데요. 이에 많은 메이커가 인 하우스에서 무브먼트를 만들기 시작했고 하이에크가 주장한 스위스 메이드의 퀄리티와 경쟁력을 가지게 되었으나, 한편 그럴 여력이 없는 메이커들은 안정된 무브먼트 공급원을 찾아야 하게 되었습니다. (하이에크의 발언은 ETA를 이용한 시장 통제가 목적이었을 수도 있습니다)

이런 흐름 속에서 전세계 시계시장에서 10%(약 11%)이상의 마켓쉐어를 차지하는 파슬 그룹은 결단을 내립니다. 대규모 설비 투자를 단행하게 되는데, ETA 공급이 불안정해지자 아예 직접 무브먼트 생산을 하기로 결정하고 PWP를 인수한 뒤 이름을 STP(Swiss Technology Production)로 바꾸게 됩니다. STP는 칼리버 STP 1-11 같은 ETA(2824)의 제네릭을 생산하는데요. 작년 파슬 산하의 브랜드인 엠포리오 아르마니가 이것을 탑재한 스위스 메이드 시리즈를 탑재하며 본격적인 기계식 필드에 진출을 알렸고, 아르마니와 더불어 파슬 산하의 고급 브랜드인 버버리에서도 이것을 탑재하며 기계식 라인을 강화하고 있습니다. 보통 패션 시계라고 칭하는 쿼츠 시계가 중심인 파슬이 STP를 등에 업고 기계식을 정조준하기 시작한 것이죠.

서론이 좀 길었습니다만, 바젤월드 2015의 개최 전 파슬 기계식 생산거점의 하나인 안티마(Antima) 매뉴팩처에 다녀왔습니다. 안티마는 스위스 비엘(Biel)에 위치하며 롤렉스의 공장이 코 앞에 있습니다. 루가노(Lugano)에 위치한 STP, 안티마 근처의 부품 메이커인 STC가 배치되어 비교적 높은 수준(분업화가 기본인 스위스 기준으로)의 수직통합 생산체제가 확립되어 있습니다. 막 걸음마를 시작한 파슬의 인 하우스 기계식이기 때문에 안티마에서는 어떤 식으로 기계식 시계가 만들어지는가에 대한 과정을 중심으로 보여주고 있었습니다. 그 때문인지 다른 나라에서 온 저널리스트, 에디터들은 처음 보는 인물들이 대부분이었지만, 굉장히 생산 과정을 흥미로워하며 열정적으로 공장 투어에 참여하는 점이 인상적이었습니다. 다른 공장 투어시 보아온 영혼 없이 끌려 다니는 국내 기자들과는 대조적이더군요.

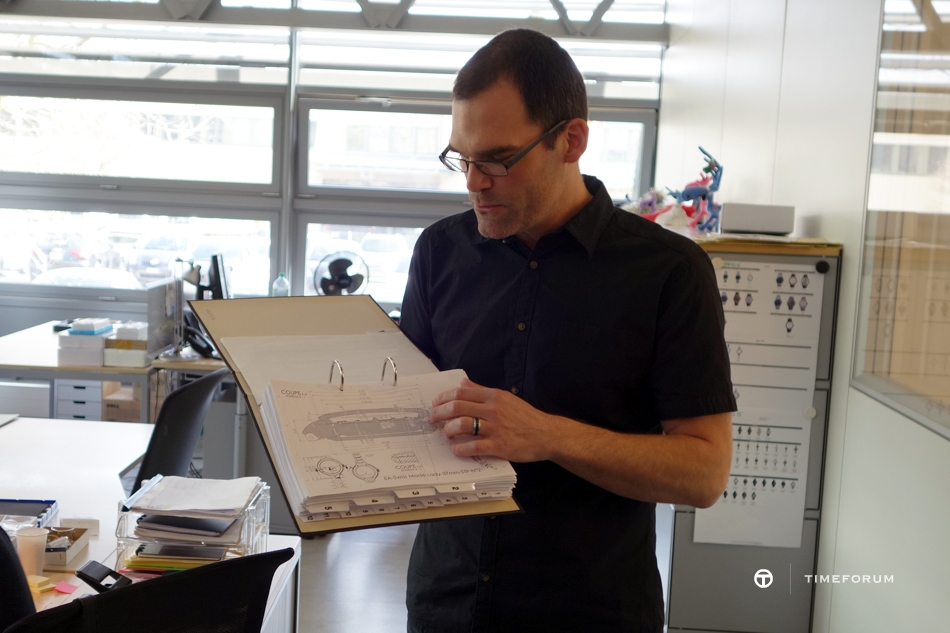

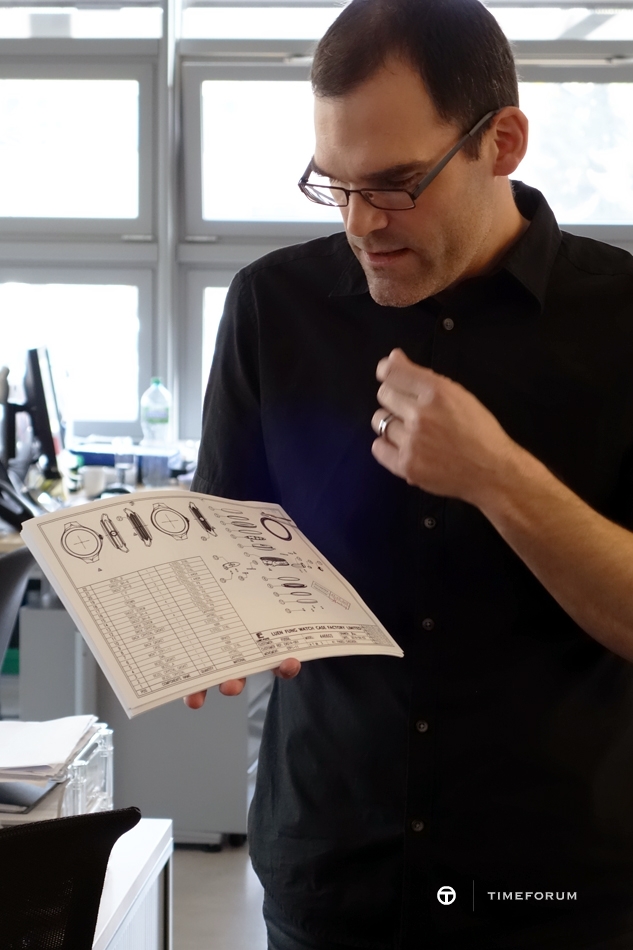

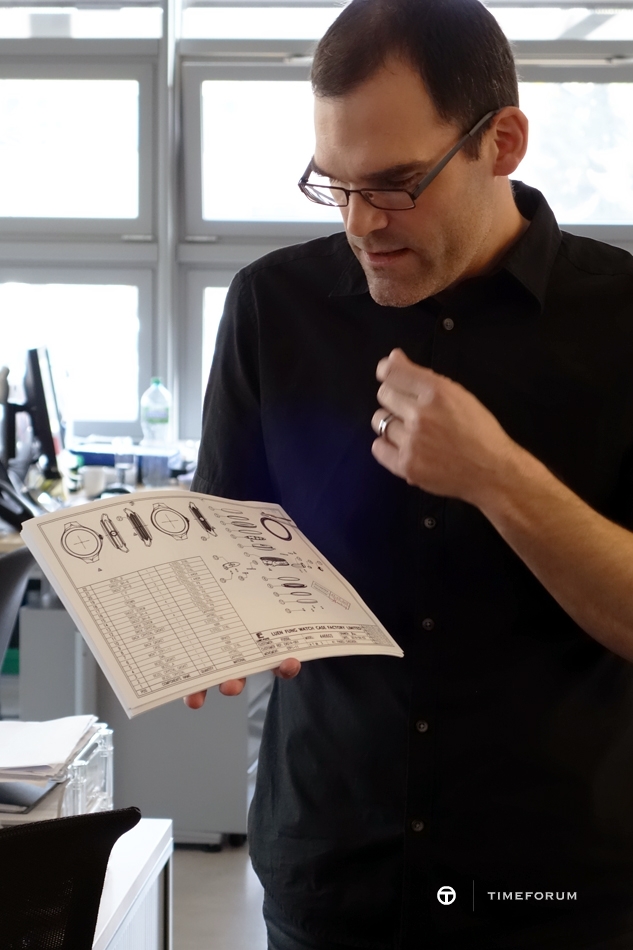

가장 먼저 디자인팀입니다. 디자인이 중요하지 않은 시계 메이커는 없지만 파슬 산하의 브랜드들은 포지셔닝상 디자인의 중요성이 더욱 큽니다. 안티마의 어떤 부서보다 많은 인원이 일하고 있으며, 이탈리아, 영국 등 여러 나라에서 스위스 비엘까지 와서 근무 중입니다. 디자인팀은 브랜드에 따라 다시 소속이 나뉘게 됩니다. 위 마지막 사진은 질문에 친절하게 대답해 주고 있는 잘생긴 디자이너의 모습입니다.

1층에서는 디자인을 실물화하는 작업이 이뤄집니다. 양산을 결정하고 생산에 들어가기 이전 여러 프로토타입을 만드는 곳으로 두 명이 근무하는 듯 합니다. 여성은 CAD를 담당하며 남성은 CNC 머신을 세팅하는 일을 맡고 있습니다. 자동화 된 CNC 머신의 생산성이야 잘 알고 있지만 이것을 효율적으로 다루는 것은 순전히 사람의 몫입니다. 프로토타입으로 제작한 케이스, 브레이슬릿 등의 부품을 보여주기 위해 전시 중인데요. 무브먼트의 플레이트류처럼 브라스(Brass)로 작업하는 경우가 많습니다. 가공성이 좋기 때문이겠죠.

방 안쪽에는 터닝 머신과 CNC 머신을 갖추고 있습니다. 프로토타입을 생산하기 때문에 대규모 설비를 갖추고 있지 않습니다. CNC 머신은 브라더로 시계 업계에서 일본제 CNC 머신이 종종 보이는데, 가격 경쟁력이 좋기 때문이라고 합니다. 다른 공장을 보면 비교적 단순한 가공은 일본제 CNC, 복잡하거나 다기능인 경우 스위스제(혹은 커스텀)를 사용하는 경우가 많았습니다.

프로토타입에 사용할 각 부품의 러프한 가공이 완료되면 이곳으로 가져와 피니시를 하게 됩니다. 근무 인원이 한, 두 명 정도로 보이는 작은 공간이지만 그곳을 가득 채우는 채광이 인상적입니다.

여러 프로토타입을 만들어 본 뒤, 최종형태를 결정합니다. 양산에 앞서 CAD 등의 수치, 데이터를 결정하는 곳이 테크니컬팀으로 앞에서 열심히 설명하고 있는 분이 이곳의 책임자입니다. 케이스 지름의 수치에서 방수를 위한 개스킷의 치수까지 모든 수치를 이곳에서 결정하게 됩니다. 바로 옆은 퀄리티 컨트롤(QC)을 담당하는 곳으로 생산 라인에서 이뤄지는 직접적인 퀄리티 컨트롤 일부와 생산 전반에 관한 데이터를 축적, 분석이 이뤄집니다.

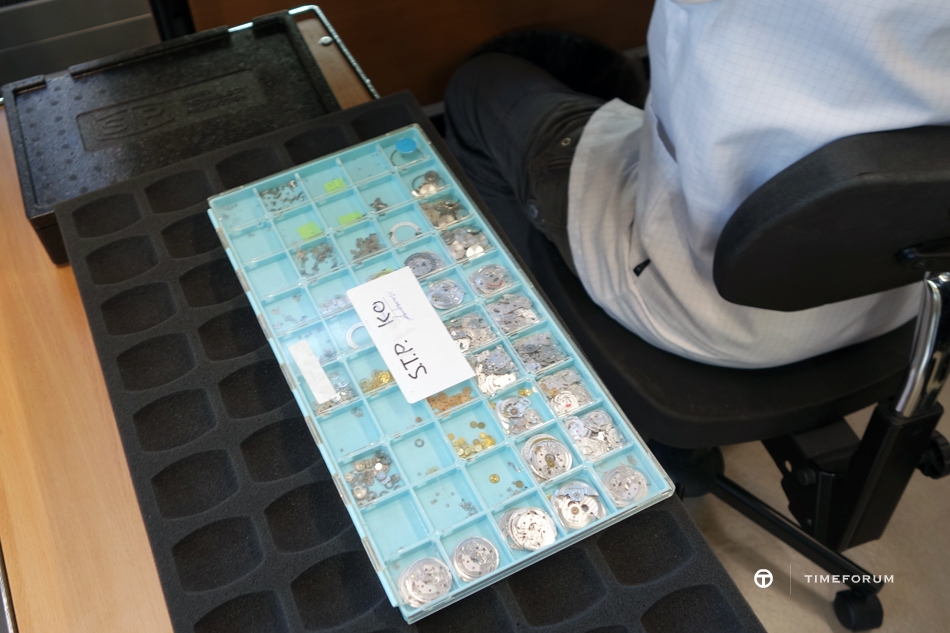

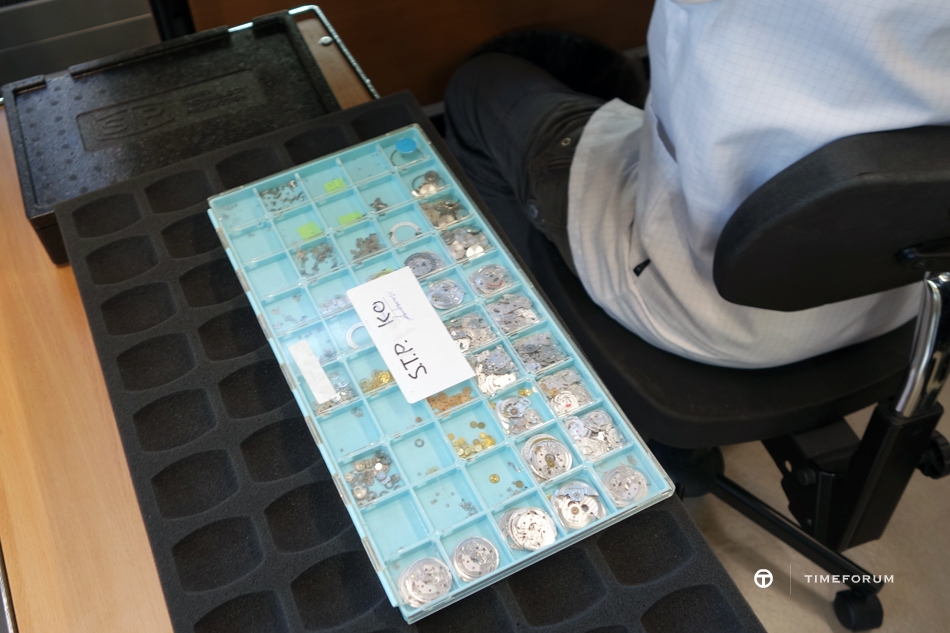

조립 라인에서는 약 십 여명이 근무합니다. 프로토타입을 거쳐 양산을 결정하게 되면, STP와 STC에서 부품을 생산해 이곳으로 가지고 옵니다. 세 명 정도가 무브먼트 조립을 하며, 두 명이 그 옆에서 완성한 무브먼트로 다이얼에 바늘을 다는 작업을 한 뒤 케이싱에 들어가게 됩니다. 스트랩과 브레이슬릿 작업을 하는 인원은 사진에 나오지 않았지만 이들을 거쳐 시계가 완성됩니다. 이것은 오차 측정, 방수 등 기본적인 테스트를 할 수 있도록 옆 방으로 이동하게 되고, 무사히 통과하면 바다를 건너 우리나라로 들어오게 되는 것이죠.

비교적 간단한 투어였지만 어떻게 시계를 만드는지 감을 잡기에 충분했습니다. 파슬의 입장에서도 이제 막 인 하우스 기계식에서 막 걸음마를 뗀 단계라 우리가 이렇게 시작하고 있습니다 라고 보여주고자 하는 의도이면서 ‘스위스 메이드’를 알리고자 했던 것 같습니다. 여기서 우리는 아르마니, 버버리의 기계식이 유수한 메이커들과 경쟁을 벌이는지, 또 STP가 지금의 범용 무브먼트 공급 상황에서 어떻게 작용하는지에 대해 흥미진진하게 지켜보면 어떨까 싶습니다.