리차드 밀(Richard Mille) 매뉴팩처를 가다

댓글 83

-

가보고 싶은 메뉴펙처입니다.

-

노프라브럼

2017.03.11 05:50

오 가보고싶읍니다, -

오리온가이

2017.03.11 13:29

놀라운 이야기 잘 읽었습니다 -

멋진글 잘봤습니다

-

쓰레빠

2017.03.11 20:52

좋은글 잘읽고 갑니다. -

잘봣습니다~!

-

잘봤습니다 저도 꼭 가보고싶네요~^^

-

필드

2017.03.12 17:06

너무 멋지네요 -

시덕시덕열매

2017.03.12 19:28

잘보고갑니다 ^^ -

뜬구름4

2017.03.12 22:48

풍경이 너무 멋있습니다.. 저런환경에서 일을 할수있는 것만으로도 행복하겠네요.. -

공장 방문기를 보면 항상 드는 궁금함이....견학생들? 에겐 좀 공장도 할인가로 좀 할인좀 해줄까...입니다. ^^;;

-

akdim

2017.03.13 06:28

멋지네요 -

자연환경도 좋고 생산시설은 최첨단이고... 멋지네요

-

크리스님

2017.03.25 19:10

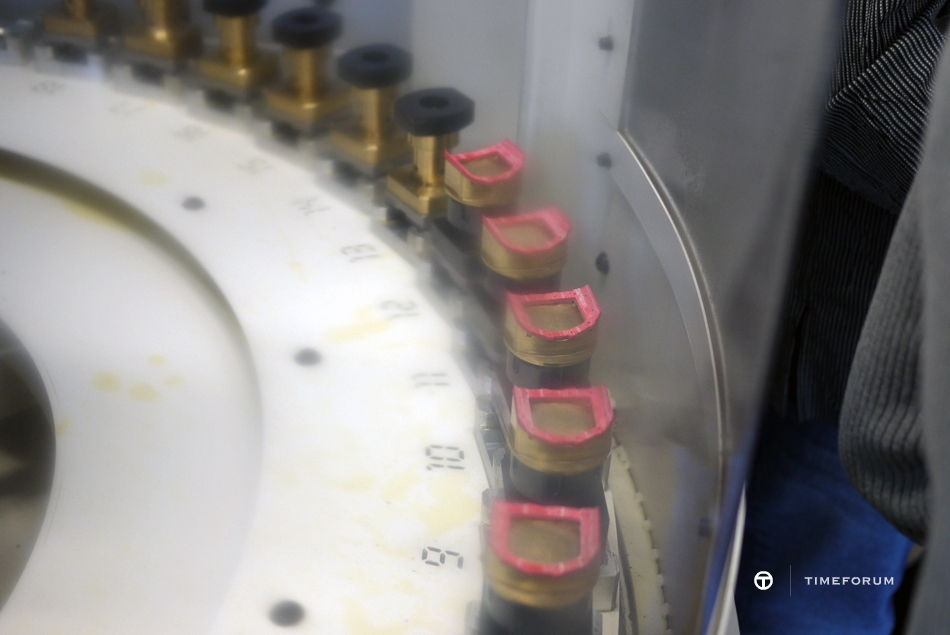

생각보다 자동화가 안되어있네요 -

지름사마

2017.04.14 23:55

리차드밀.. 참으로 신비한 브랜드임에는 틀림이 없군요. 잘 보았습니다. -

우와......정말 이런 방문기 보면...사무실에 앉아 댓글 쓰고 있는 제 신세가 한탄스러운 ㅜㅜㅜㅜㅜㅜ

-

가을박새

2017.05.22 21:14

시계가격이 엄청나서 놀랬던 리차드밀...ㅎㅎ -

잘보고갑니다

-

의대생

2017.05.28 22:47

배경이 멋지네요^^ -

와~ 멋집니다!

-

cooluv522

2017.06.20 09:25

잘봤습니다 ^^ -

오지만디아스

2017.06.21 09:11

좋은글 감사합니다~ :) -

jb0011

2017.07.02 20:03

신생으로 확고한 이미지를 정립하기 쉽지 않은데, 놀라운 얘기였습니다. -

꼭한번 방문해보고싶네요~

-

우주사자

2017.07.11 17:49

아 정말 좋은 구경하고 갑니다. 감사합니다. -

air841

2017.07.28 09:33

한번 가보고 싶네요 -

정말 디테일한 수준이군요

-

공부 많이 하고 갑니다~

-

allman

2017.08.14 09:15

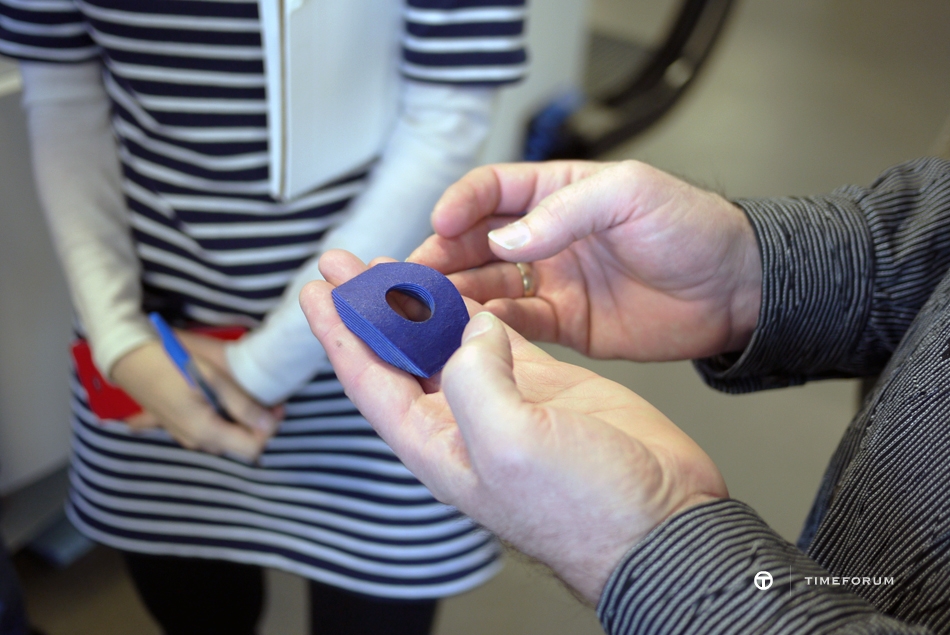

결국 그렇게 비싸고 좋아도 사람손으로 만든다는 것이 더 놀랍습니다. -

멜랑캠프

2017.08.25 20:01

제작 과정은 언제나 흥미진진 하네요. -

백곰초소

2017.08.26 12:21

잘 보고 갑니다~ -

kyw4801

2017.08.28 16:43

요즘 핫 한 브랜드죠!! -

명건

2017.08.30 04:52

한번 가보고싶네요 -

건빵맨트

2017.09.05 17:16

꼭 가보고 싶습니다 -

김포김쌤

2017.09.16 00:50

잘보고갑니다. -

가보고 싶네요 ㅠ.ㅠ

-

오렌지랜드

2017.09.21 12:01

으 진짜 멋져요 넘 가보고 싶은 곳이네요!! -

시도남쿡

2017.09.22 14:21

핑크 콘..아..아닙니다 -

Shur

2017.09.23 23:51

실제로 이런 과정을 보면 안 살수가 없겠습니다 .. ㅎㅎ -

너무 멋지네요, 꼭 한번 가보고 싶네요

-

끼루미

2017.10.13 13:21

좋은 글 감사합니다 -

왠지 공학도가 된 듯한 기분이 드는건 저만인가요?

-

제가 요즘 타포를

보면서 느끼는 점이지만. 좋은시계는 참많아요 ㅎ -

pictures

2017.10.18 20:01

정말 좋은글이네요 ~ -

청담과삼성42

2017.10.30 15:18

멋진 사진들 잘 봤습니다. -

리차드기어네요... 굳

-

Dr.Yong

2017.11.12 02:48

리차드밀이 저렇게 만들어지는군요ㄷㄷ -

한번 구경이라도 가봤으면 좋겠네요 ㅎ

-

AKA갱

2017.11.23 06:03

공장이 맞는건지 공장이란 단어가 어울리질 않네요 ㅎ -

아식러브

2017.11.27 11:09

정말 대단합니다

-

[Baselworld 2017] Bulgari Report ፡ 11

2017.03.25 -

[Baselworld 2017] Oris Report ፡ 13

2017.03.24 -

[Baselworld 2017] Hamilton Report ፡ 5

2017.03.24 -

[Baselworld 2017] Omega Report ፡ 20

2017.03.23 -

[Baselworld 2017] Grand Seiko, Seiko Report ፡ 20

2017.03.23 -

[Baselworld 2017] Tag Heuer Report ፡ 11

2017.03.23 -

[Baselworld 2017] Patek Philippe Report ፡ 14

2017.03.23 -

[Baselworld 2017] Rolex Report ፡ 29

2017.03.23 -

리차드 밀(Richard Mille) 매뉴팩처를 가다 ፡ 83

2017.03.10

![[Baselworld 2017] Breguet, Blancpain & Harry Winston Report](https://www.timeforum.co.kr/files/thumbnails/970/260/015/256x256.crop.jpg?20170505004823)

![[Baselworld 2017] Bulgari Report](https://www.timeforum.co.kr/files/thumbnails/819/252/015/256x256.crop.jpg?20170506013118)

![[Baselworld 2017] Oris Report](https://www.timeforum.co.kr/files/thumbnails/715/249/015/256x256.crop.jpg?20170506013118)

![[Baselworld 2017] Hamilton Report](https://www.timeforum.co.kr/files/thumbnails/699/249/015/256x256.crop.jpg?20170506013118)

![[Baselworld 2017] Omega Report](https://www.timeforum.co.kr/files/thumbnails/045/248/015/256x256.crop.jpg?20170506013119)

![[Baselworld 2017] Grand Seiko, Seiko Report](https://www.timeforum.co.kr/files/thumbnails/956/245/015/256x256.crop.jpg?20170506013128)

![[Baselworld 2017] Tag Heuer Report](https://www.timeforum.co.kr/files/thumbnails/942/245/015/256x256.crop.jpg?20170506013128)

![[Baselworld 2017] Patek Philippe Report](https://www.timeforum.co.kr/files/thumbnails/923/245/015/256x256.crop.jpg?20170506013128)

![[Baselworld 2017] Rolex Report](https://www.timeforum.co.kr/files/thumbnails/876/245/015/256x256.crop.jpg?20170506013128)

![[TF EXCLUSIVE] 스위스 생모리츠에서 열린 론진 퓨처 스키 챔피언스 2017 참관기](https://www.timeforum.co.kr/files/thumbnails/387/170/015/256x256.crop.jpg?20170316120814)