불가리 매뉴팩처 드 오뜨 오를로제리 방문기

- 불가리 매뉴팩처 드 오뜨 오를로제리 부감샷

ⓒ Bvlgari

타임포럼은 워치스앤원더스(Watches and Wonders) 기간 따로 시간을 할애해 스위스 발레드주(Vallée de Joux, 풀이하면 ‘주 계곡’)의 유명한 시계 마을 르상티에(Le Sentier)에 위치한 불가리 매뉴팩처 드 오뜨 오를로제리(Bvlgari Manufacture de Haute Horlogerie, BMHH)를 방문했습니다. 르상티에는 여러분들도 잘 아시다시피 오데마 피게, 파텍필립, 바쉐론 콘스탄틴, 예거 르쿨트르 등 그 이름만으로도 시계애호가들의 가슴을 설레게 하는 전통의 매뉴팩처들이 즐비한 곳입니다. 인근 르브라쉬의 블랑팡, 로리앙의 브레게까지 아우르면 발레드주가 왜 오뜨 오를로제리(파인 워치메이킹)의 요람으로 불리는지 수긍하지 않을 수 없습니다. 그리고 이토록 유구한 타운의 중심에 불가리의 주요 매뉴팩처 시설이 자리하고 있습니다.

- 옥토 로마 스트라이킹 뚜르비용 사파이어 신제품

불가리는 이탈리아 로마를 대표하는 주얼러이지만, 시계는 스위스 내 3곳으로 분할된 인하우스 워치메이킹 워크샵에서 생산합니다. 불가리 워치메이킹 비지니스를 총괄하는 본사이자 파이널 어셈블리(최종 조립)와 퀄리티 컨트롤(최종 검수), 출고까지 주관하는 불가리 오를로제리 헤드쿼터(Bvlgari Horlogerie Headquaters, BH)가 스위스 뇌샤텔(Neuchâtel)에, 워치 케이스 및 브레이슬릿, 다이얼을 제작하는 불가리 매뉴팩처 다비야주(Bvlgari Manufacture d'Habillage, BMH)는 쥐라 산맥 북부 세뉴리지에(Saignelégier)에, 마지막으로 시계의 심장인 무브먼트 개발 및 제조, 어셈블리가 이뤄지는 불가리 매뉴팩처 드 오뜨 오를로제리(BMHH)가 워치 밸리(Watch Valley, 시계 골짜기)로 통하는 발레드주 르상티에에 위치해 있는 것입니다.

- 옥토 피니씨모 칼리버 BVL 128 조립 모습

세 사이트에는 총 400여 명의 직원들이 저마다의 전문 분야에서 최선을 다하며 불가리의 명성에 어울릴 우수한 품질의 시계 제작을 위해 힘을 보태고 있는데요. 보통 프레스나 리테일 관계자들이 불가리 매뉴팩처 투어를 한다고 하면 뇌샤텔 본사 워크샵을 주로 방문하지, 거리상으로 멀고 가기가 힘든 르상티에 워크샵까지는 잘 가지 않습니다. 그런데 이번에 특별히 타임포럼을 포함한 선별된 국내 매체들이 르상티에 워크샵을 방문할 수 있게 된 것입니다. 옥토(Octo), 옥토 피니씨모(Octo Finissimo), 옥토 로마(Octo Roma) 등 불가리를 상징하는 워치 컬렉션의 대표적인 기계식 무브먼트부터 가장 복잡하고 난위도가 높은 최상위 그랜드 컴플리케이션 무브먼트까지 바로 이곳, 불가리 매뉴팩처 드 오뜨 오를로제리에서 완성됩니다. 가히 불가리 매뉴팩처 시설 중 가장 중요한 심장부라 할 만합니다.

- 불가리 매뉴팩처 드 오뜨 오를로제리 정면 모습

필자를 포함한 미디어 투어단은 3월 31일 아침 일찍 제네바 시내에 위치한 불가리 부티크 앞으로 집결했습니다. 그리고 불가리 측에서 보내온 초대형 밴을 타고 발레드주로 향했는데요. 약 1시간 20분 정도를 달려 마침내 산골짜기 깊숙한 분지에 위치한 작은 마을 르상티에에 당도했습니다. 눈앞에 처음으로 접한 불가리 매뉴팩처 드 오뜨 오를로제리(BMHH)는 예상보다 규모는 그리 크지 않아 보였습니다. 에둘러 통유리를 사용한 모던한 외관의 건물과 한눈에 봐도 오래된 듯한 역사적인 건물이 함께 맞닿아 있는 모습이 인상적이었는데요. 2000년 불가리가 제랄드 젠타와 다니엘 로스를 완전히 인수 합병하면서 당시의 건물까지 그대로 이어받았기 때문일 것입니다. 발레드주의 유구한 워치메이킹 전통을 계승하면서도 불가리만의 세련된 에지와 이탈리안 감성을 동시에 아우를 수 있는 곳이라는 느낌을 받았습니다. 건물 안으로 들어서 본사 관계자의 간단한 프레젠테이션을 듣고 방문자용으로 제공된 워치메이커 가운 같은 것을 착용하고 본격적인 매뉴팩처 투어를 시작했습니다.

- 매뉴팩처 내부에서 바라본 풍경

이곳 불가리 매뉴팩처 드 오뜨 오를로제리에서는 대략 100명 정도가 일하고 있다고 합니다. 앞서 불가리 전 매뉴팩처 직원이 400명 정도라고 했던 것을 떠올리면, 세 사이트 중 상대적으로 규모가 작은 매뉴팩처 시설의 근무자수치고는 적지 않은 수준입니다. 아무래도 무브먼트 관련 크고 작은 다양한 부품들까지도 이곳에서 제작되기 때문에 관련 스페셜리스트들이 그만큼 많기 때문일 것입니다. 투어 프로그램 중 가장 먼저 향한 곳은 R&D 부서에 속한 워치 테크니컬 오피스입니다. 어쩌면 매뉴팩처 내 가장 조용하고 사람의 발길이 뜸한 장소라 할 수 있는데요. 이곳에선 단 3~4명의 직원들이 3D 프로젝션을 적용한 컴퓨터 프로그래밍 작업을 통해 무브먼트를 포함한 워치 디자인 전반을 작업합니다.

- 테크니컬 오피스 내부 모습

- 테크니컬 오피스에서 만난 옥토 피니씨모 샘플 몇 점

불가리 워치 디자인 센터의 수장인 크리에이티브 디렉터 파브리지오 부오나마사 스틸리아니(Fabrizio Buonamassa Stigliani)가 뇌샤텔 본사에서 대략적으로 케이스 및 다이얼의 드로잉 작업을 해서 보내오면 이곳 테크니컬 오피스의 노련한 팀장급 직원이 업무를 분할해 실제 제품 제작 단계에서 활용할 수 있도록 마이크로한 디자인 작업을 거칩니다. 일례로 무브먼트의 경우 기존의 베이스가 존재할 경우에는 기본 3~6개월 정도가 소요되고, 완전히 새로운 무브먼트를 디자인하는데는 꼬박 1년 정도가 소요된다고 합니다. 나아가 부품수가 많고 구조가 엄청나게 복잡한 하이 컴플리케이션 무브먼트는 최장 5년까지도 걸린다고… 정말이지 부품 하나 하나를 3D 컨스트럭션으로 디자인하고 이를 다시 여러 항목값(ex. 부품 각각의 강성과 트랜스미션의 토크까지)을 정밀하게 계산해 가상 어셈블리하고 실제 작동 여부를 시뮬레이션하는 작업까지 컴퓨터로 할 수 있는 거의 모든 작업을 이곳에서 담당하는 것입니다. 여기서 디자인 작업과 시뮬레이션까지 최종 오케이가 나면 그걸 다시 실물 프로토타입으로 제작해 테스트하고 거기서 또 통과를 해야 비로소 본격적인 생산에 들어가는 겁니다. 거의 일당백이라 할 만큼 소수정예의 팀으로 테크니컬 오피스가 구성된 점이 인상적이었습니다.

- 머시닝 워크샵 입구

- 머시닝 워크샵 내부 모습

- 메인플레이트 드릴링 공정 모습

- 옥토 피니씨모 울트라용 플레이트/케이스백 제작

- 메인플레이트 가공 전후 모습

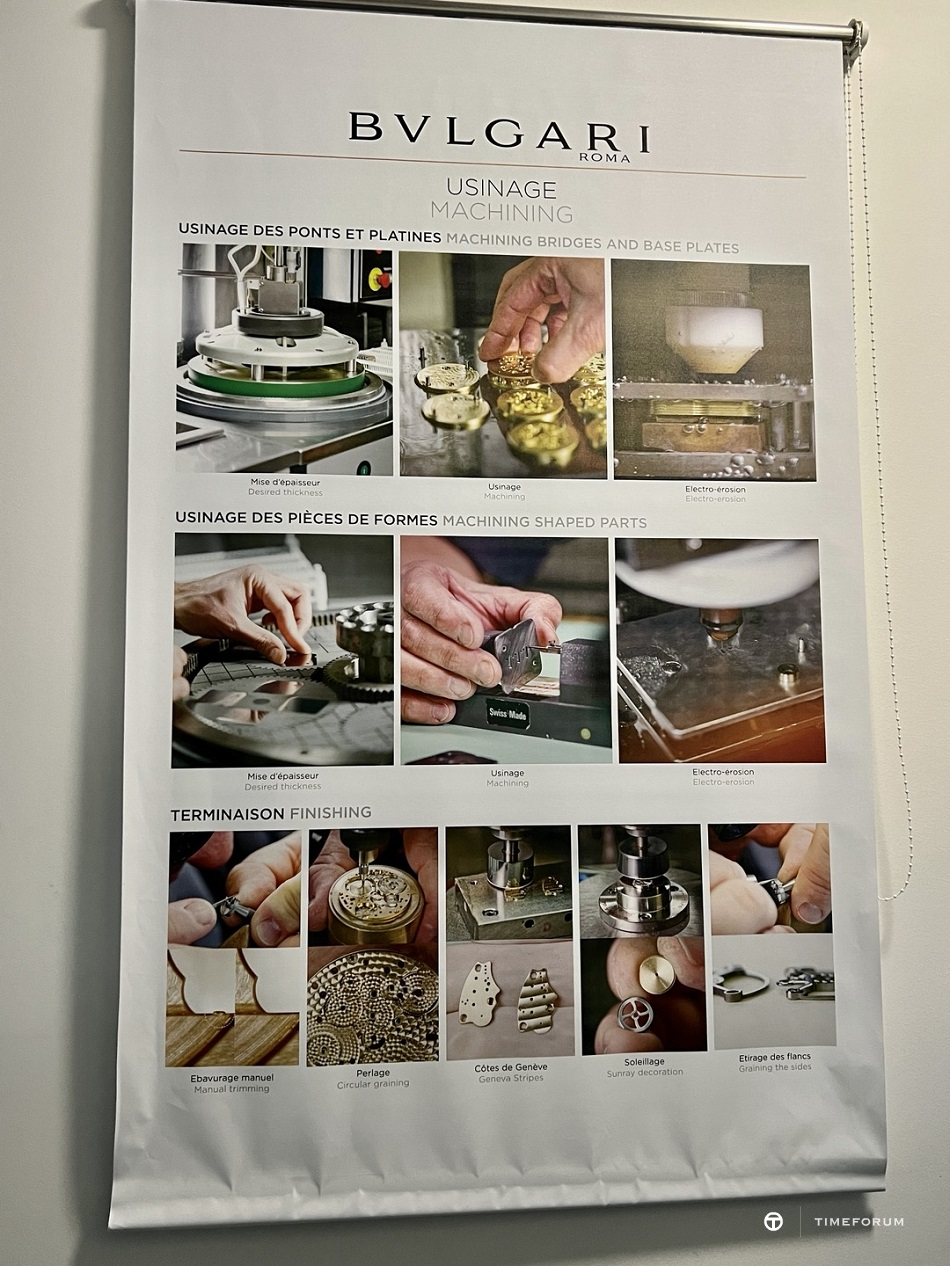

이어 투어단은 다른 동의 지하 1층에 위치한 머시닝(Machining) 워크샵으로 이동했습니다. 이곳에선 무브먼트의 베이스 플레이트(메인플레이트)와 브릿지와 같은 기본 뼈대가 되는 부품 제작부터 각각의 부품을 정교하게 다듬는 과정, 나아가 장식적인 피니싱까지 이뤄집니다. 가장 먼저 향한 곳은 컴포넌츠 아뜰리에로 불리는 곳으로, 컴퓨터로 제어되는 고가의 정밀한 CNC(Computer Numerically Controlled) 머신으로 가득차 있어 특유의 소음이 귀를 자극했습니다. 브라스(황동) 소재의 베이스 플레이트를 절삭, 가공, 드릴링으로 이어지는 일련의 공정을 통해 다듬는 작업은 물론, 선반을 이용한 각 부품의 이동 및 일련의 압연 공정을 통해 얇게 뽑아낸 강철 플레이트를 이용해 무브먼트의 주요 부품들을 커팅하는 작업까지 이곳에서 이뤄집니다.

- 전기-침식 공정으로 완성한 각종 마이크로 부품들

- 절삭을 마친 투르비용 케이지 부품

- 각종 부품 테스트용 장비들

그리고 안쪽의 깊은 방에서는 전기-침식(Electro-erosion, 일명 방전 가공) 작업만 이뤄집니다. 다시 말해 특수한 와이어를 장착한 방전 장치를 통해 극도로 작은 크기의 부품까지도 마이크로미터 수준(0.001mm)의 정밀도로 절삭하는 공간입니다. 각종 기어 피니언과 레버, 캠, 스프링 정도로 얇은 부품부터 투르비용 케이지, 미닛 리피터와 카리용을 구성하는 공과 해머까지도 뚝딱 만들어냅니다. 보통 하나의 부품을 온전히 절삭하는 데만 총 9단계를 거치는데, 얇은 와이어가 전기의 스파크를 이용해 절삭을 이어갈 때 안전상의 위험이 있기 때문에 약 15년 경력의 능숙한 기술자만 해당 작업을 담당한다고 합니다.

- 여러 피니싱 공정 전후를 보여주는 부품들

- 메인플레이트 페를라주 공정 모습

- 브릿지 앙글라주 공정 모습

이어진 다른 방에서는 이렇게 가공된 마이크로 컴포넌츠(부품들)를 다양한 방식으로 다듬는 피니싱 공정이 이어집니다. 메인플레이트 바탕에 촘촘하게 서큘러 그레이닝, 즉 페를라주(Perlage) 패턴을 채우는 작업을 비롯해, 브릿지 상단에 직선적인 코트 드 제네브(제네바 스트라이프)를 새기고, 부품 바깥쪽을 미러 폴리시드 마감하거나 테두리 모서리를 정성스럽게 다듬는 앙글라주(Anglage) 작업까지 폭넓게 이뤄집니다(#편집자주: 영어로 챔퍼링 혹은 불어로 앙글라주로 불리는 작업은 끝이 뾰족하고 날카롭게 벼린 끌로 약 45도 각도로 모따기를 한 다음 모서리를 정성스럽게 문질러 광을 낸다). 각각의 작업은 대부분 기계로 이뤄지지만 이를 다루는 건 오롯이 사람의 손이기 때문에 작업자의 능숙한 솜씨가 요구됩니다. 역시나 인원은 적지만 소수의 정예 부대가 이곳을 책임지고 있는 셈입니다.

- 무브먼트 어셈블리 워크샵 입구

- 평화로운 분위기의 어셈블리 워크샵 내부

투어단은 이제 지하에서 벗어나 다시 지상 2층으로 발길을 옮깁니다. 통유리창을 사용해 유독 채광이 좋은 방에서는 무브먼트의 어셈블리(Assembly, 조립)가 이뤄집니다. 솔로템포(Solotempo)로 불리는 베이직한 인하우스 자동 무브먼트부터 월드타임, 크로노그래프와 같은 다소 복잡한 컴플리케이션 무브먼트가 한 공간에서 몇 명의 젊은 워치메이커들의 손길을 거쳐 조립됩니다. 이렇게 조립 후 일련의 작동 테스트와 조정까지 마친 무브먼트를 뇌샤텔 본사(불가리 오를로제리 헤드쿼터, BH)로 보내면 그곳의 또 다른 어셈블리 워크샵에서 다이얼의 핸즈 피팅 및 무브먼트와 케이스를 조립하는 케이징(Casing) 과정이 이뤄지는 식입니다.

- 피콜리씨모 칼리버 BVL 100

방 한쪽에는 피콜리씨모(Piccolissimo)로 통하는 불가리가 지난해 발표한 세계에서 가장 작은 라운드 무브먼트인 BVL 100만 조립하는 워치메이커가 따로 있습니다. 직경 12.3mm, 두께 2.5mm의 크기에 총 102개의 부품과 21개의 주얼로 구성된 피꼴리씨모 칼리버 BVL 100은 무브먼트의 무게도 고작 1.3그램에 그칩니다. 크기 자체가 작은 만큼 각각의 부품 역시 더욱 작고 섬세하기 때문에 이를 조립할 수 있는 워치메이커도 한정적일 수 밖에 없습니다. 다른 한쪽에서는 여성용 수동 스켈레톤 투르비용 칼리버인 BVL 208을 조립하는 모습도 확인할 수 있었습니다.

- 오뜨 오를로제리 무브먼트 어셈블리 데스크 모습

- 옥토 로마 스트라이킹 빠삐용 뚜르비용 칼리버 BVL 348 조립 모습

- 옥토 로마 스트라이킹 뚜르비용 사파이어 칼리버 BVL 206 조립 모습

어셈블리 워크샵의 가장 안쪽에 위치한 공간은 오뜨 오를로제리 무브먼트를 위해 존재합니다. 생각보다 규모가 작은 방이지만, 이곳에서 하이 워치메이킹 무브먼트의 어셈블리 및 일부 모델은 최종 케이징까지 몇 명의 노련한 워치메이커의 손길을 거쳐 이뤄집니다. 우리가 마침 갔을 때는 옥토 로마 스트라이킹 빠삐용 뚜르비용(Octo Roma Striking Papillon Tourbillon, BVL 348)과 옥토 로마 스트라이킹 뚜르비용 사파이어(Octo Roma Striking Tourbillon Sapphire, 칼리버 BVL 206) 같은 올해 새롭게 선보인 하이엔드 노벨티 무브먼트를 조립하는 모습을 볼 수 있었습니다.

- 차이밍 워치 워크샵

그리고 더 안쪽으로 미로처럼 이어진 공간은 차이밍 워치(Chiming watch) 워크샵입니다. 이곳은 말 그대로 차이밍 워치에 특화된, 불가리 매뉴팩처 드 오뜨 오를로제리 안에서도 가장 비밀스럽고 아무나 출입할 수 없는 익스클루시브한 방인데요. 에디슨이 전기를 발명하기 훨씬 이전인 17~18세기 유럽의 귀족들과 부자들 사이에서는 어두컴컴한 밤에 소리로 시간을 알려주는 차이밍 워치가 대단한 인기를 누렸습니다. 특히 발레드주 지역은 스위스 안에서도 전통적으로 차이밍 워치를 기가 막히게 잘 만드는 제조사들이 모여있는 곳으로 유명했습니다. 이러한 지역의 전통을 계승하는 차원에서 불가리는 차이밍 워치 개발을 게을리하지 않는데요. 인공위성 수신 신호로 시간을 매 순간 정확하게 알려주는 21세기를 사는 우리에게 소리로 시간을 알려주는 기계식 고급 컴플리케이션 워치가 왜 필요한가 반문할 수도 있지만, 오뜨 오를로제리의 전통을 잇는 의미에서는 고도로 복잡한 차이밍 워치가 기술력을 상징하는 자랑스러운 엠블럼이 되는 것입니다.

- 목가적인 분위기의 워크샵 창밖 풍경

- 마스터 워치메이커를 위한 최상의 근무 환경

- 그랑 소네리 칼리버 관련 부품도 일부

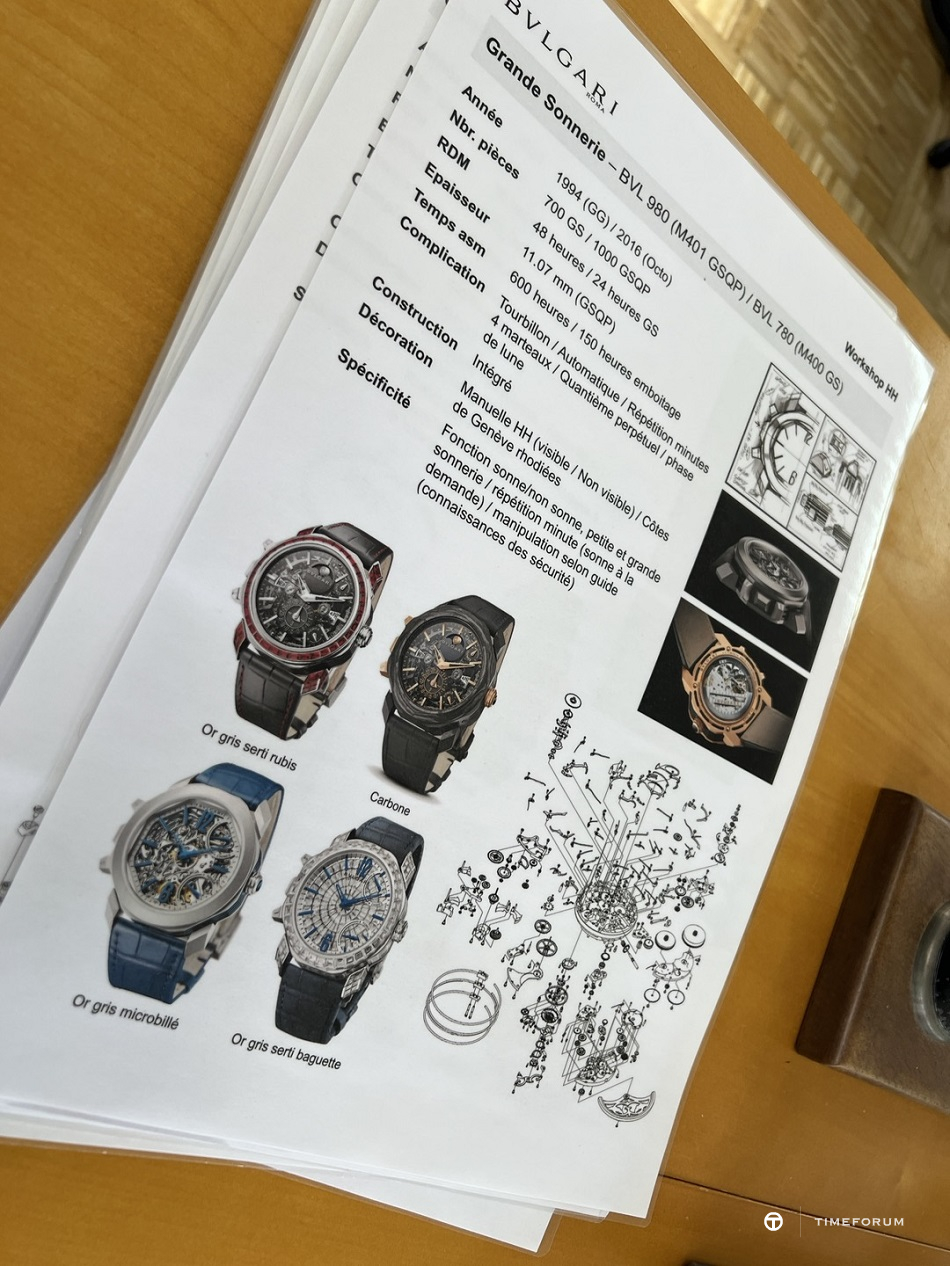

제랄드 젠타가 1994년 완성한 첫 그랑 소네리 모델을 현대적으로 재해석한 제랄드 젠타 매그소닉(Gerald Genta Magsonic, 2009년)을 필두로, 퍼페추얼 캘린더와 투르비용, 그랑 소네리(웨스트민스터 까리용 차임)까지 응축한 다니엘 로스 라인의 그랜드 컴플리케이션(2011년), 항구적으로 동력을 제공하는 콘스탄트-포스 이스케이프먼트와 4개의 공과 해머를 가진 웨스트민스터 까리용 미닛 리피터를 결합한 라미라글리오 델 템포(L’Ammiraglio del Tempo, 2014년), 무브먼트 두께 3.12mm & 케이스 두께 6.85mm로 등장과 동시에 세계에서 가장 얇은 미닛 리피터 손목시계 신기록을 수립한 옥토 피니씨모 미닛 리피터(Octo Finissimo Minute Repeater, 2016년), 퍼페추얼 캘린더와 그랑 소네리를 현대적으로 우아하게 재해석한 옥토 로마 그랑 소네리 퍼페추얼 캘린더(Octo Roma Grande Sonnerie Perpetual Calendar, 2019년), 3개의 공과 해머로 타종하는 미닛 리피터와 투르비용을 결합한 옥토 로마 까리용 투르비용(Octo Roma Carillon Tourbillon, 2021년), 4개의 공과 해머로 웨스트민스터 차임을 구현한 옥토 로마 에메랄드 그랑 소네리(Octo Roma Emerald Grande Sonnerie, 2022년)에 이르기까지 불가리의 차이밍 워치 제품군은 스펙트럼이 꽤나 폭 넓습니다. 차이밍(스트라이킹) 메커니즘 만으로도 충분히 복잡한데, 불가리는 하이 워치메이킹의 또 다른 정수인 퍼페추얼 캘린더와 투르비용 등을 창의적으로 결합함으로써 다른 전통의 발레드주 매뉴팩처들의 뒤를 바짝 좇으며 그들과 차별화된 솜씨로 실력을 입증해 보이고 있습니다.

- 옥토 피니씨모 미닛 리피터 칼리버 BVL 362 조립

- 옥토 로마 까리용 뚜르비용 칼리버 BVL 428 조립

- 1,200개에 달하는 부품으로 구성된 그랜드 컴플리케이션 칼리버

- 옥토 로마 그랑 소네리 퍼페추얼 캘린더 칼리버 BVL 980 조립 모습

불가리의 이러한 하이 컴플리케이션 마스터피스들은 실상 1~2명의 마스터 워치메이커들에 의해 어셈블리부터 케이징, 테스트를 거쳐 완제품으로 출시되는데요. 보통 그랑 소네리의 경우 7~800개의 부품이 사용되고, 2019년 발표한 옥토 로마 그랑 소네리 퍼페추얼 캘린더 칼리버 BVL 980의 경우 부품수가 무려 1,200여 개에 달하는 만큼 이러한 그랜드 컴플리케이션 무브먼트를 자유자재로 다룰 수 있는 이는 매뉴팩처 안에서도 손꼽힐 수 밖에 없습니다. 보통 미닛 리피터나 까리용 무브먼트인 경우 어셈블리만 약 4주, 그랑 소네리와 투르비용, 퍼페추얼 캘린더까지 들어가면 최장 6개월까지 소요될 만큼 기본 부품수와 컴플리케이션 유형에 따라 작업 시간은 천차만별이라고 합니다. 그런데 이렇게 정성스럽게 어셈블리를 해도 케이징 후 테스트 과정에서 뭔가 사운드가 마음에 안 들면 전담 마스터 워치메이커는 이를 다시 해체해 처음부터 다시 조립한다고 합니다. 차이밍 워치 본래의 특성상 아무리 복잡하고 아름답게 제작했다 하더라도 결과적으로는 차임 사운드의 품질이 가장 중요하기 때문에 자체적인 엄격한 기준을 충족하지 못하면 지체 없이 다시 처음부터 시작하는 겁니다. 불가리 매뉴팩처 드 오뜨 오를로제리가 하이 워치메이킹 분야에서 지금의 위상과 명성을 얻게 된 데는 이러한 장인들의 철두철미함이 큰 밑거름이 되었을 것입니다.

- 옛 부품 보관용 테이블이 놓여 있는 로비 모습

옥토 로마 까리용 뚜르비용 등 불가리 하이엔드 차임 워치의 영롱한 차임 사운드를 듣는 것으로 매뉴팩처 투어 프로그램은 어느덧 막을 내렸습니다. 2시간 반 남짓의 짧은 투어 일정이었지만 불가리의 다양한 무브먼트가 탄생하는 공간에서 이들의 숨은 진가를 확인할 수 있는 진귀한 경험이었습니다. 앞으로 기회가 닿는다면 불가리의 다른 매뉴팩처 사이트 2곳도 추가로 방문해 불가리 매뉴팩처 투어 삼부작을 완성할 수 있길 희망해봅니다.

댓글 27

-

경환이

2023.04.28 11:28

-

과연 RM보다 더 얇은 시계가 나올지도 궁금하네요.

-

처초

2023.04.30 16:19

멋지네요

-

정성이 들어갈수밖에 없는 환경이네요!!

-

아식러브

2023.05.02 10:48

멋지네요

-

거대 브랜드라 하더라도 결국 컴플리케이션은 한 두명의 손끝에서 나오네요. 심도있는 기사 잘 봤습니다!

-

takamaku

2023.05.08 09:34

시계에 진심인 브랜드죠

-

포럼이

2023.05.10 14:17

샘플하나가져오고싶내요..

-

부롸이트

2023.05.12 00:43

개인

적으로 가장 선호하는 브랜드! 역시! ????????

-

takamaku

2023.05.17 20:38

시계에 진심인 브랜드

-

envkth

2023.05.19 12:42

불가리도 엄청 정교하게 만드네요...

-

가보고 싶군요.

-

조동아리

2023.06.01 09:45

불가리 예술이죠~

-

도봉구

2023.06.14 10:42

좋은곳에서 좋은시계가 나오네요.가보고싶어요~

-

창밖으로 보이는 풍경이 힐링하면서 일할 수 있는 환경인듯 합니다^^

-

파레토의꿈

2023.07.24 00:38

불가리도 시계에 진심이내요

-

수수하면서 아담한 매뉴팩쳐네요. 나오는 제품들은 정말 대단한데말이죠

-

takamaku

2023.08.10 08:16

시계산업 참 위대해요 스위스

-

오... 굿...

-

뚬냥꿈

2023.09.24 00:02

이제 옥토말고 다른 라인도 보고싶어요

-

takamaku

2023.11.28 15:16

불가리도 시계 잘하죠

-

오뎀아픽애

2023.12.23 09:42

와.. 좋은기사 감사합니다 불가리는 시계에 정말 진심이군요

-

namie

2024.03.03 19:57

언젠가는 시계분야에서는 빛을 발하리라 생각합니다.

-

부품이 1,200개 ㄷㄷ하네요

-

khk9900000

2024.04.07 13:40

컴플리케이션은 정말 장인들의 손끝에서 나오는 군요. 좋은글 감사합니다,

-

미나리85

2024.08.07 09:54

뭔가 불가리 느낌에 비해 소박한 환경이네요

-

sjs

2024.11.01 11:32

생각보다 매뉴팩처가 아담해서 놀랐습니다

-

태그호이어 CEO 앙투앙 팡(Antoine Pin) 인터뷰 ፡ 1

2025.03.26 -

론진 마케팅 부사장 베르나르도 트리볼레(Bernardo Tribolet) 인터뷰 ፡ 12

2024.08.27 -

리차드 밀 커머셜 디렉터 알렉스 밀 인터뷰 ፡ 9

2024.07.09 -

파네라이 매뉴팩처 방문기 ፡ 23

2024.05.21 -

반클리프 아펠 협업 오토마통 제작자 프랑수아 주노 인터뷰 ፡ 6

2024.05.21 -

튜더 매뉴팩처 방문기 ፡ 14

2024.05.07 -

IWC 시계 & 무브먼트 조립 부서 부책임자 마커스 뷸러 인터뷰 ፡ 15

2024.04.29 -

부벤앤줴르벡 크리스찬 줴르벡 회장 인터뷰 ፡ 21

2023.12.19 -

불가리 매뉴팩처 드 오뜨 오를로제리 방문기 ፡ 27

2023.04.27 -

예거 르쿨트르 CEO 캐서린 레니에 인터뷰 ፡ 18

2023.04.26 -

로저드뷔 제품 전략 디렉터 그레고리 브루틴 인터뷰 ፡ 8

2023.04.25

근무환경이 넘 좋네요...