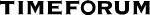

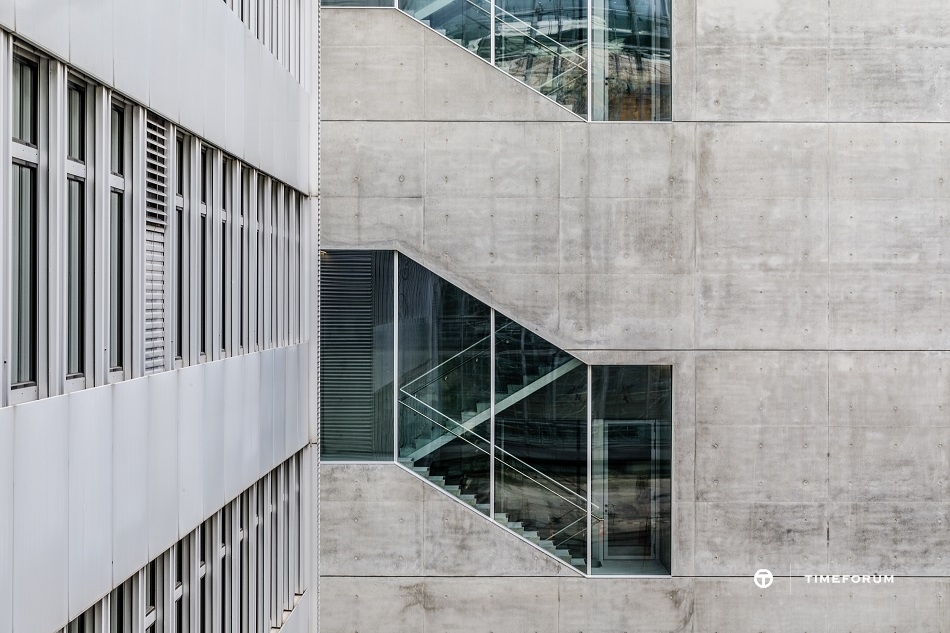

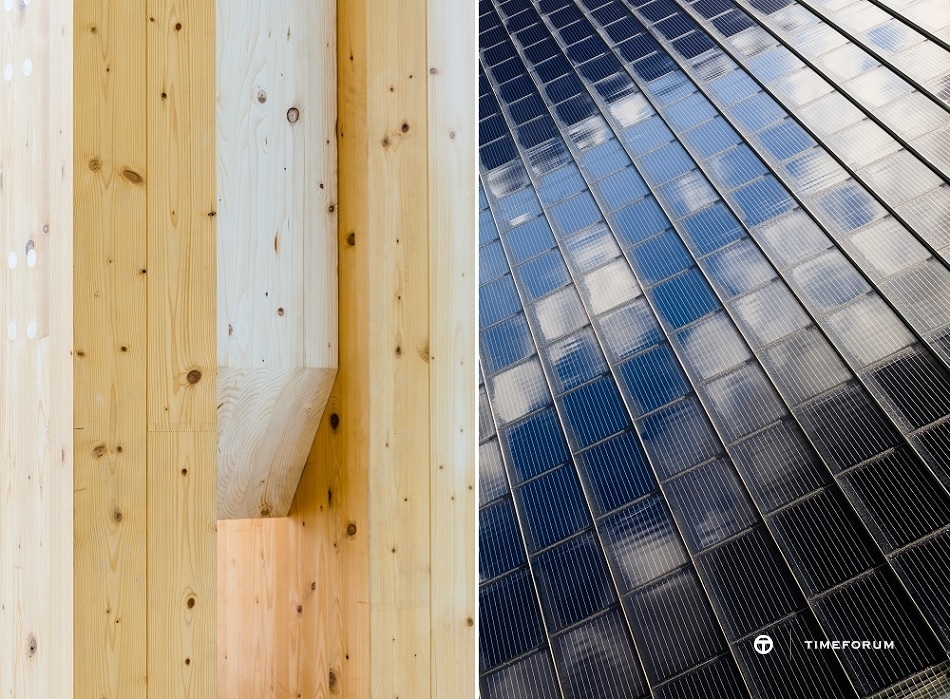

오메가의 새로운 매뉴팩처를 가다

댓글 98

-

공사브이

2018.09.23 21:43

개인적으로 제일 좋아하는 브랜드 입니다^^ 정보 감사합니다 -

DavidK85

2018.09.26 00:48

아 진짜 너무 멋집니다 ㅜ 한번쯤은 가보고싶어요 -

잘봤습니다.

-

멋지군요~!!

-

좋은글 감사합니다

-

하음하준

2018.10.17 08:36

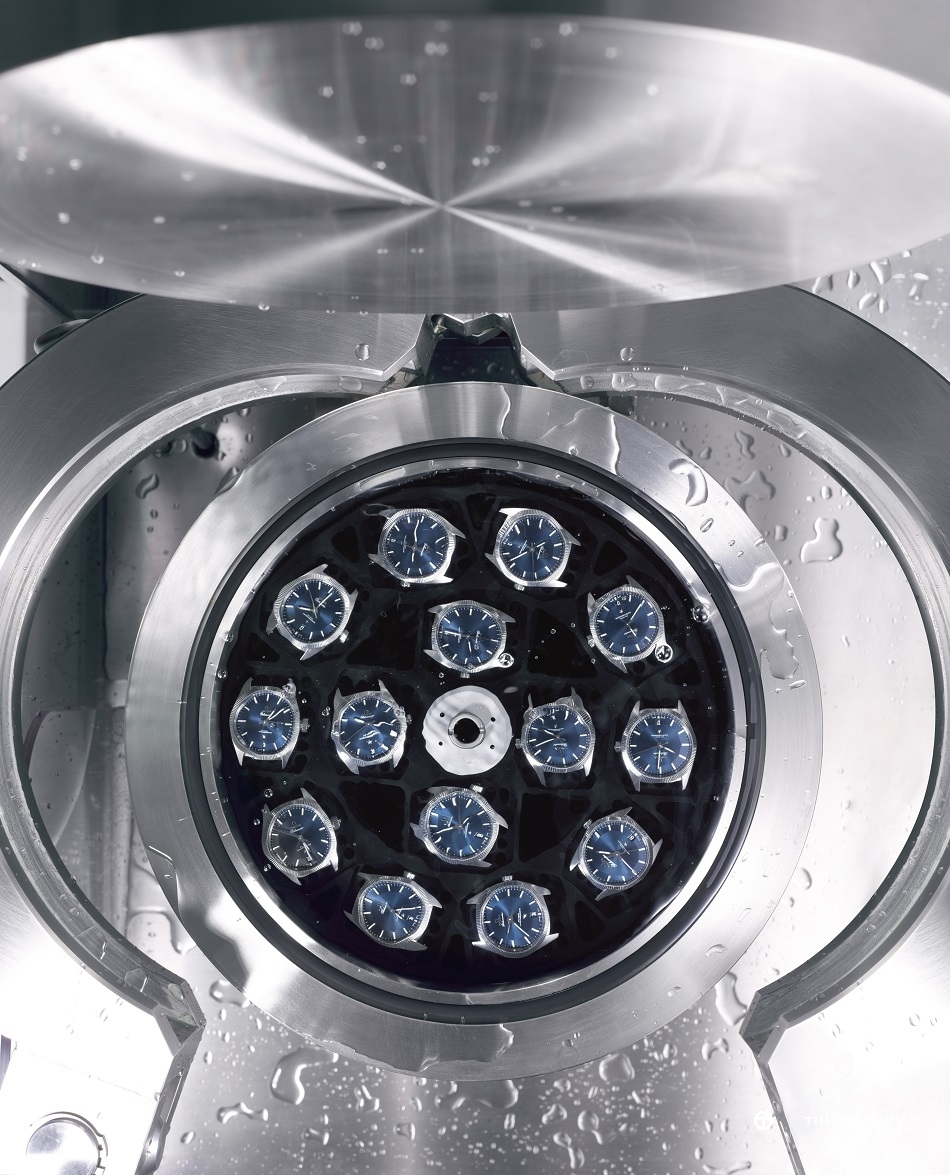

오메가 첨단장비와 인간의 협업이 만든 최고의 작품 갔네요

타임포럼을 알게되서 시계를 더욱 더 좋아하게 되는듯합니다

오메가시계를 좋아했지만 이글을보고 더욱더 좋아하게 되네요^^

잘봤습니다^^ -

째마너브

2018.11.04 16:55

정말 멋지네요 -

hujei

2018.11.07 20:58

역시 오메가 -

ss2340

2018.11.08 13:56

건물도 멋있네요 ㅎㅎ -

운당

2018.11.08 18:09

저도 한번 가보고 싶습니다 -

잘 봤습니다 정말 내용이 훌륭합니다

-

기모노

2018.11.23 09:36

첨엔 무슨 화학 연구소인줄~ 그만큼 시계 메카니즘의 중요성을 느낍니다~ -

ALS1815

2018.12.19 05:02

역시 오메가급은 메뉴팩처 규모도 남다르네요 -

Cofac

2018.12.20 21:01

오메가 한번 욕심내봐야겠네요 -

오매가의 공정도 정말 최첨단이군요 ^^

-

서지학

2019.01.14 22:07

최첨단 공정이네요~ -

그림자

2019.01.20 11:47

동양적인 포인트들도 보이네요. 한 번 가보면 참 좋겠습니다. -

기모노

2019.02.10 15:04

가보고싶네요 -

소도킹

2019.02.16 00:05

정말 가보고 싶습니다^^ -

진컹크

2019.02.22 16:19

오메가 멋있습니다.! -

건물 규모가... 어마어마하네요 ㅎㅎ

-

워니1

2019.02.27 16:51

좋은정보 감사합니다. -

브라이언2

2019.03.03 16:25

멋지네요 좋은기사 감사합니다 -

기변증환자

2019.03.04 13:16

멋집니다 ㅎㅎ -

대단하네요..

-

딥씨와치

2019.03.30 21:05

부럽습니다~포스팅 굿굿 -

falafel

2019.03.31 09:44

처음보는시계네요! 좋은 기사 감사합니다! -

좋은 정보 감사합니다

-

altruist08

2019.04.17 00:43

잘 봤습니다~ -

잘봤습니다 가보고싶네요

-

기변증환자

2019.04.23 18:32

건물 장난아니네요 ㅎㅎ 멋져요 -

채시

2019.05.21 15:07

와 한번 가보고 싶네요 -

WOODENCOCK

2019.05.24 15:47

ㅎㄷㄷ들어가기만 해봤으면 소원이 없겠네요! -

모든 부분이 다 흥미롭고 재밌네요~ 전시된 곳에 시계들은 다 갖고 싶습니다 :)

-

잘 봤습니다~^^

-

얌체고양이

2019.06.03 10:33

오메가 참 좋아하는데 꼭 가보고 싶네요~ -

산소까지 통제한다니....ㄷㄷㄷ 집착은 역시 명성을 만드네요

-

호돌이아빠

2019.06.06 07:00

역시 오메가 입니다 잘보고갑니다 -

Gracia

2019.06.17 12:48

오메가는 수공 느낌이 너무 안들어 조금 아쉬워요 -

낼슴이

2019.07.28 00:37

역시 갓메가... 글과 사진들이 너무나 다 흥미롭습니다..! 감사합니다 ㅎㅎ -

emergency

2019.09.09 18:31

시계도 멋지고...건물도 멋지고....!! -

스투키

2019.09.12 18:16

좋은 시계가 안나올라야 안나올 수가 없네요 -

달려라오이

2019.11.15 01:51

가보고싶네요 -

아름답다고 말해야될듯요 너무 멋지네요 오메가!!

-

오메가답다고 해야 할까요? 글과 사진에서 그렇게 느껴지네요^^

-

엡대

2020.02.29 18:10

오, 흡사 반도체공장이네요 -

코코콩

2020.04.17 19:32

정말 멋지네요 -

저도 한 번 가보고 싶네요~

-

[SIHH 2019] Parmigiani Fleurier Report ፡ 30

2019.01.28 -

[SIHH 2019] Girard-Perregaux Report ፡ 57

2019.01.25 -

[SIHH 2019] Cartier Report ፡ 65

2019.01.24 -

[SIHH 2019] Roger Dubuis Report ፡ 55

2019.01.23 -

[SIHH 2019] Piaget Report ፡ 46

2019.01.22 -

2018 브라이틀링 서밋 & 갈라 나잇 베이징 이벤트 ፡ 85

2018.11.23 -

2018 FEI 세계 승마 선수권 대회 (with 론진) ፡ 43

2018.10.30 -

론진 글로벌 챔피언스 투어 & 콘퀘스트 V.H.P. GMT 플래시 세팅 론칭 ፡ 55

2018.09.20 -

융한스 매뉴팩처 & 박물관 방문기 ፡ 62

2018.07.26 -

오메가의 새로운 매뉴팩처를 가다 ፡ 98

2018.07.18

![[SIHH 2019] Parmigiani Fleurier Report](https://www.timeforum.co.kr/files/thumbnails/204/024/019/256x256.crop.jpg?20210215181338)

![[SIHH 2019] Girard-Perregaux Report](https://www.timeforum.co.kr/files/thumbnails/987/023/019/256x256.crop.jpg?20210215181338)

![[SIHH 2019] Cartier Report](https://www.timeforum.co.kr/files/thumbnails/717/023/019/256x256.crop.jpg?20210215181338)

![[SIHH 2019] Roger Dubuis Report](https://www.timeforum.co.kr/files/thumbnails/515/023/019/256x256.crop.jpg?20210215181338)

![[SIHH 2019] Piaget Report](https://www.timeforum.co.kr/files/thumbnails/329/023/019/256x256.crop.jpg?20210215181338)