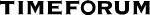

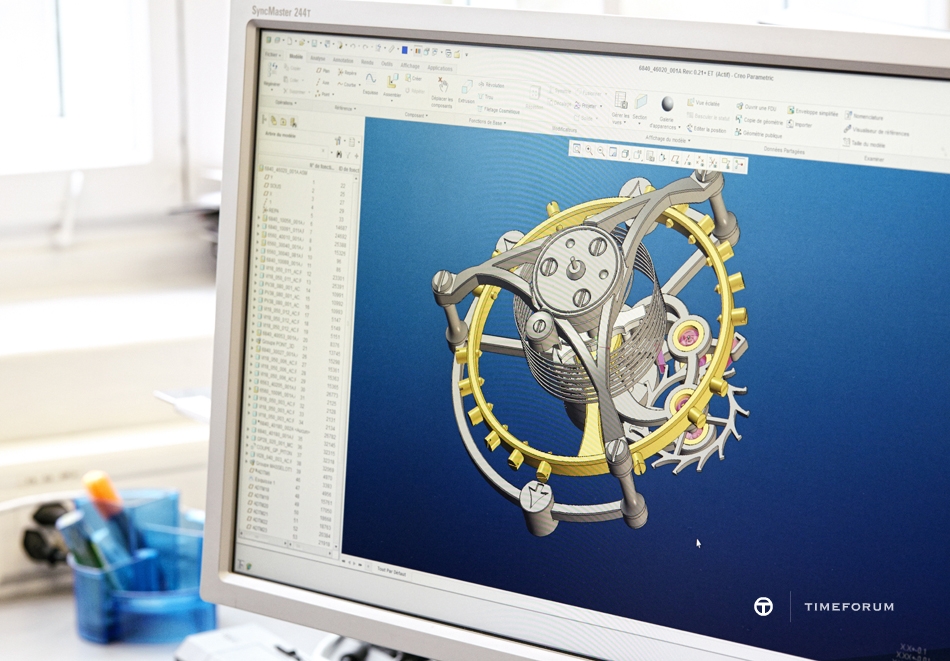

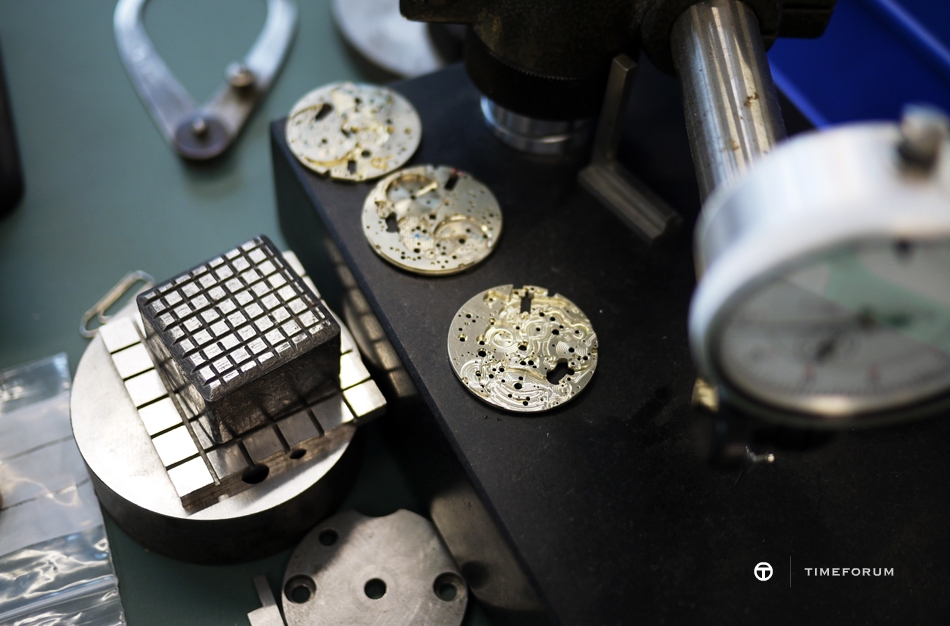

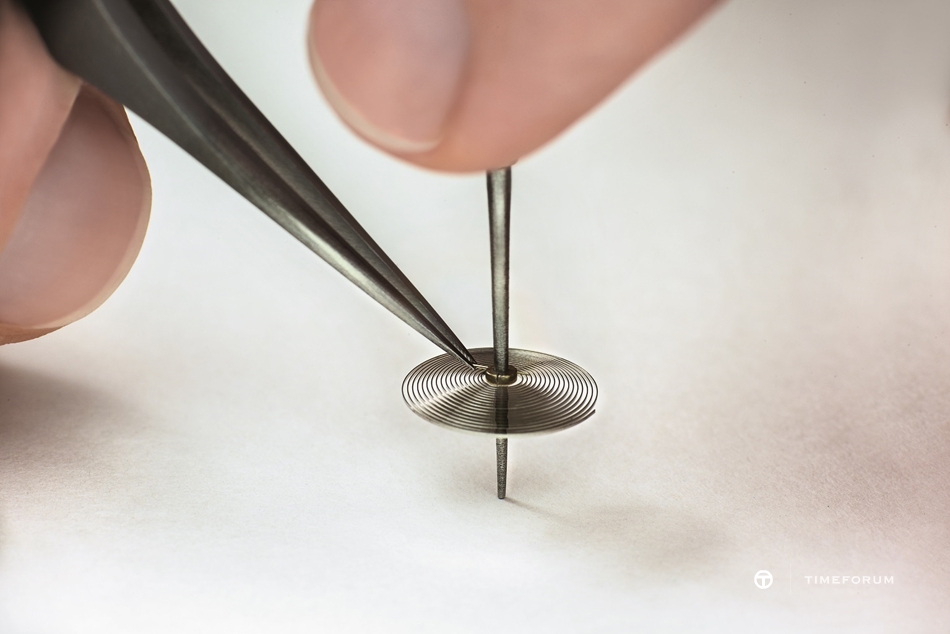

몽블랑 매뉴팩처 방문기 Part 2 -빌르레 매뉴팩처-

댓글 27

-

노프라브럼

2016.10.25 16:31

몽블랑시계가 나날이 발전하는것 같읍니다, 건물이 멋지내여.... -

저스틴리

2016.10.26 12:29

테크놀로지에 대항하는 자연에서의 아날로그 너무 멋집니다. -

시덕이

2016.10.26 12:51

창 밖의 풍경이 매우 평화롭네요. 잘 봤습니다. -

와 정말 방문하고 싶을 정도로 호기심을 자극하는 사진이네요.......ㅎㅎ

-

skyjune

2016.10.29 01:00

이런 좋은곳에서 장인이 만드는 시계!! 멋집니다 몽블랑 -

멋지네요 부러운경험입니다 ^ ^

-

아식러브

2016.10.31 08:20

대단합니다 -

참 부러운 방문기입니다..저는 언제쯤 가볼수 있을까요 ㅠ

-

최현

2017.01.03 15:14

저기서 일하는사람은 얼마나 좋을까요. 참 한국에서 보기에 너무 부럽습니다 -

sunnyblow

2017.01.09 09:21

....엄청 멋지네요 -

몽블랑도 시계에 점점 돈을 쓰네요.

-

jb0011

2017.06.23 12:53

이젠 자리잡았다고 해도 될 것으로 봅니다.. -

건빵맨트

2017.09.05 17:17

몽블랑 멋진 브랜드이죠^^ -

pictures

2017.10.18 20:02

멋집니다 정말로~ -

AKA갱

2017.11.23 06:03

하루에 몇개나 만들어질까요 -

ㅎㅎㅎ 명품이 왜 명품이지를 느끼게 하네요^^

-

미네르바를 등에 업고 나날이 발전하는 모습은 정말 좋은데 어쩔 수 없이 가격도 같이 발전하니 흠......

-

현재 미네르바(빌르레) 메뉴팩쳐에서 생산되는 무브먼트의 종류와 적용이 되는 모델의 종류가 얼마나 될까요? 몽블랑이 미네르바의 기술력을 가지고 있는 것은 맞지만 몽블랑이 미네르바의 기술력으로 만들어진다고 하기에는 아직 부족함이 많은 것 같네요.

-

스완스

2018.01.15 18:43

몽블랑 요즘 핫하네요 -

지포맨

2018.04.01 09:03

한번 꼭 방문해보고싶네요 -

라비트

2018.11.01 10:26

크~ 풍경이 눈에 띄네요 -

boss5043

2018.11.24 00:00

잘보고갑니다. -

effect13

2019.02.11 14:38

느낌 너무좋네요~~잘보앗습니다 -

워니1

2019.02.27 17:01

좋은정보 감사합니다. -

달려라오이

2019.11.15 23:59

한번 방문하고 싶네요 -

재밌게 잘 읽었습니다~ 이런 곳에서 일하고 싶네요.

-

WhitePM

2020.07.02 13:31

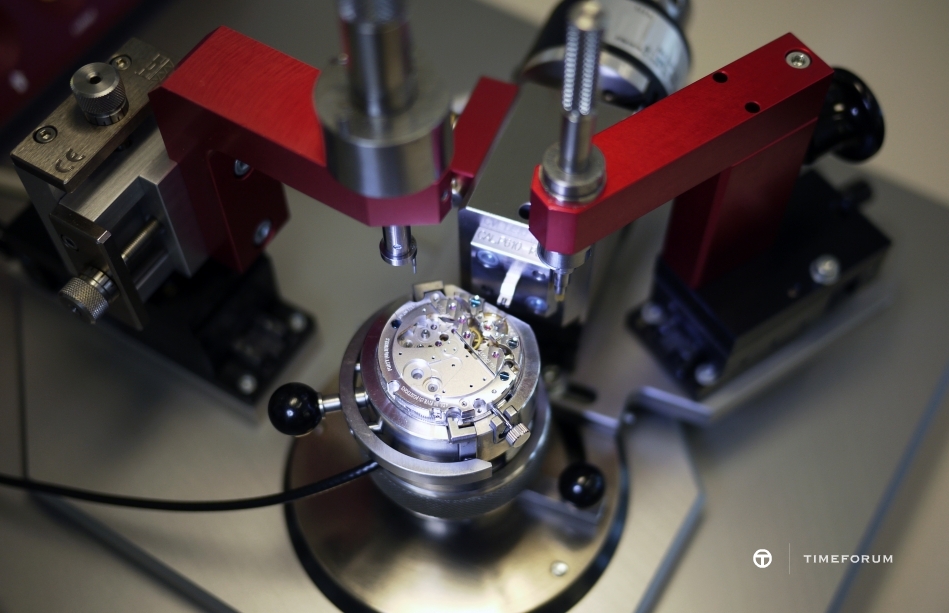

많은 세월을 함께한 스탬핑 머신... 회사 내부에 있는 머신과 오버랩이 되네요.

-

[SIHH 2017] Piaget Report ፡ 20

2017.01.26 -

[SIHH 2017] Jaeger-LeCoultre Report ፡ 33

2017.01.26 -

[SIHH 2017] Richard Mille Report ፡ 49

2017.01.25 -

[SIHH 2017] Parmigiani Fleurier Report ፡ 29

2017.01.25 -

[SIHH 2017] Van Cleef & Arpels Report ፡ 20

2017.01.25 -

[SIHH 2017] IWC Report ፡ 57

2017.01.24 -

제27회 고급시계박람회(SIHH 2017) 개막 ፡ 22

2017.01.16 -

몽블랑 매뉴팩처 방문기 Part 2 -빌르레 매뉴팩처- ፡ 27

2016.10.25 -

몽블랑 매뉴팩처 방문기 Part 1 -르 로클 매뉴팩처- ፡ 31

2016.08.11 -

롤랑가로스 2016 & 론진 퓨처 테니스 에이스 대회 취재기 ፡ 18

2016.06.25

![[SIHH 2017] Piaget Report](https://www.timeforum.co.kr/files/thumbnails/307/030/019/256x256.crop.jpg?20210215182239)

![[SIHH 2017] Jaeger-LeCoultre Report](https://www.timeforum.co.kr/files/thumbnails/206/030/019/256x256.crop.jpg?20210215182239)

![[SIHH 2017] Richard Mille Report](https://www.timeforum.co.kr/files/thumbnails/034/030/019/256x256.crop.jpg?20210215182239)

![[SIHH 2017] Parmigiani Fleurier Report](https://www.timeforum.co.kr/files/thumbnails/947/029/019/256x256.crop.jpg?20210215182239)

![[SIHH 2017] Van Cleef & Arpels Report](https://www.timeforum.co.kr/files/thumbnails/885/029/019/256x256.crop.jpg?20210215182239)

![[SIHH 2017] IWC Report](https://www.timeforum.co.kr/files/thumbnails/684/029/019/256x256.crop.jpg?20210215182240)